前言

铝合金弯管零件在制造领域应用广泛,弯管类零件的钣金冲压成形历来是现代工业的一种重要的加工成形方法,由于冲压成形是一个包括几何形变、材料流动以及非线性边界条件的复杂力学过程,不科学的工装结构和工艺参数经常会对零件造成起皱或拉裂等缺陷[1],因此利用传统的加工方式通常会造成巨大的材料及人力浪费。

近几年来,随着计算机分析技术的进步发展,越来越多的弯管类钣金零件设计开始采用 CAD/CAM 技术,使得对工装设计的效率大幅度提高。但是在整个零件生产制造过程中,工艺参数的选择仍是根据经验来决定的,从而需要在完成工装设计中需要不断的试模、修模[2]。针对这类现象,本文采用dynaform仿真软件通过对产业实际生产过程中薄壁变截面马鞍形铝合金半管零件的拉深过程进行仿真分析,反复模拟确定薄壁变截面马鞍形铝合金半管零件拉深模工装的工艺补充面及拉延筋布置方案,以此来缩短工装设计周期,减少工装损耗,提高试模和修模的效率。

1成形难点

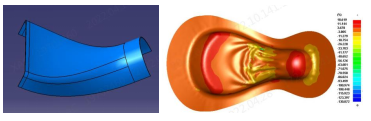

本文主要针对如图1中变截面马鞍形半管的成形方法进行研究,马鞍形半管的外形尺寸为205mmX188mm ,材料为5A02,厚度为1mm铝合金板材,目前针对此类型产品通常使用曲压成型方式,这种方法塑性变形不充分,在马鞍形中部区域存在死皱的风险,研究将成形方法改为拉深成形,而板料在如图2传统拉深过程中,当最大流动应力超过材料的真实硬化强度极限时,会发生破裂,而当板料中段切应力过大,会引起形面失稳,产生皱褶[3]。为了改善拉深成形存在的问题,研究通过模拟确定工艺补充面及拉延筋,提高零件的表面质量。

图1产品模型 图2传统拉深成形产品

2工艺补充面的建立及仿真分析

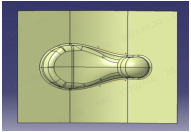

用 CATIA 三维软件对半管进行建模,工艺形面凹模圆角半径选取为6mm,凹凸模间隙为1.1mm,工艺补充形面如图3所示。利用 Dynaform 软件对其进行模拟,可以得到图4(a)马鞍形变截面半管拉深成形过程的成形极限图。马鞍形变截面半管经过拉深成形后,所得产品在所需形面处厚度分布不均匀,会出现一定程度的材料堆积现象,且产品增厚超过20%,在生产中存在开裂风险,因此需要考虑为拉深模增加拉延筋以控制材料流动,减小甚至消除起皱。

图3工艺形面

3.拉延筋优化及其仿真分析

3.1拉延筋作用机理

采用拉延筋是一种改善拉深件成形性能和减少起皱的有效方法,其主要作用包括以下几点[4-5]: (1) 增加进料阻力。坯料通过拉延筋时由于弯曲与反弯曲的作用,会产生一定的变形力,筋与板料在相互运动时表面会产生摩擦力,着两种力都增加了板料流动的进料阻力。 (2) 调节进料阻力的分布。拉延筋的位置、根数和形状都可以根据生产实际情况进行更改,从而使拉深成形中各部分产生均匀的流动阻力,增加坯料流动的稳定性。 (3) 降低工装生产难度。使用拉延筋后,凹模、凸模与零件的间隙可适当加大,减少工装制造工作量和由于磨损产生的返修成本。 (4) 增加零件的刚性。(5) 提高零件表面质量。可防止因凸缘周边材料不均匀流动造成的褶皱进入修边线内,降低产品中间悬空部分因毛料堆积产生的起皱现象。 (6) 稳定生产,减少产品的报废。拉深成形中使用拉延筋可以减小切向压应力,增大径向拉应力,减少因产品开裂或毛料堆积而产生的废品,使拉深成形过程更加稳定。

3.2不同长度拉延筋对拉深成形的影响

在有限元分析过程中,在实际使用DYNAFORM软件时通常不使用实体拉延筋,而以等效拉延筋作为代替,这是因为等效拉延筋在保证精度并减小计算时间的同时,等效拉延筋的布置可以相对较容易改变,这样大大节省了不同状态的拉延筋对拉深成形结果的影响的分析。

本文中利用CATIA软件创建拉延筋,步骤如下:

1)在CATIA软件以毛料模型所在面为平面穿件两条直线并将其以.igs格式导出,2)将这两条直线导入DYNAFORM软件将其定义为拉延筋线;3)将拉延筋线锁定在 binder 上;4)编辑拉延筋的属性,在后处理界面对得到的结果进行分析

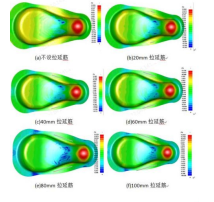

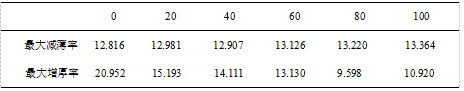

利用CATIA软件创建拉延筋,通过控制拉延筋长度来控制拉延筋提供的阻力的大小,通过分别设置20mm、40mm、60mm、80mm、100mm的拉延筋,在阻力为50N的情况下,经过DYNAFORM软件分析得到不同拉延筋长度对应形面最大减薄和增厚率,如表2所示,不同长度拉延筋对应位置及其厚度分布图如图4所示,

图4不同拉延筋长度及其厚度分布图

表1不同拉延筋长度对应形面最大减薄和增厚率(单位:%)

可以看出,拉延筋的长度变化会对产品的最终状态产生显著影响,随着拉延筋长度的增加,产品所需形面处减薄率和增厚率在不断减少,在拉延筋长度达到80mm时,产品在补充形面减薄率在允许范围下,产品所需形面增厚率达到最低,形面最为均匀,而当拉延筋长度继续增加,拉延筋对板料流动的阻力过大,板料减薄率和增厚率都反而会增加。

可以看出,拉延筋的长度变化会对产品的最终状态产生显著影响,随着拉延筋长度的增加,产品所需形面处减薄率和增厚率在不断减少,在拉延筋长度达到80mm时,产品在补充形面减薄率在允许范围下,产品所需形面增厚率达到最低,形面最为均匀,而当拉延筋长度继续增加,拉延筋对板料流动的阻力过大,板料减薄率和增厚率都反而会增加。

4产品分析

根据上述方案实际生产产品如图7所示,产品所需曲面外表面光滑,无起皱,满足要求。

图5优化后产品

5结论

本文通过dnyaform有限元分析对马鞍形变截面半管拉深成形过程进行优化,可以得出以下结论:

(1)通过改变拉延筋长度,可以调节板料成形过程中横向和纵向阻力的分布,使拉延筋对板料流动性产生阻力的大小得到控制;

(2) 拉延筋长度过大时,拉延筋对板料流动的阻力过大,板料减薄率和增厚率都反而会发生增加;

(3) 拉延筋可以提高产品表面质量。可防止因形面周边材料不均匀流动造成的皱纹,减轻或消除零件中间悬空部分因材料集中发生的起皱现象,有效降低生产过程中的废品率;

(4)等效拉延筋和实体拉延筋在实际生产中还存在一定差距,后续将对实体拉延筋做进一步研究

参考文献:

1.高远飞,黄朝晖,房明浩,刘艳改,基于DYNAFORM的方盒形件拉深起皱情况模拟分析, 南阳理工学院学报, 2009年06期.

2.黄树晖.阶梯底盒形件拉深成形规律的研究.哈尔滨工业大学,2011年S2期

3.胡心平,苏合新,王言德,基于DYNAFORM的汽车前防撞梁支撑板的拉延模具设计,锻压技术,2017年09期

4.张侠.板料成形拉延筋技术研究[D]. 重庆理工大学, 2011年05期

5.周伟.基于数值模拟的拉延筋设置方式对T形覆盖件成形质量的影响研究. 重庆大学, 2009年12期