1.拉伸机总体概述

1.1概述

85MN-3700mm拉伸机具有拉伸和矫直铝板的功能,是通过在物料长度方向上拉伸铝板实现的。主要应用在加热处理、淬火或是有波浪的铝板上,具有消除板片内部残余应力的作用。

1.2主要技术数据

-额定拉伸力:85MN

-拉伸头最大行程:5200mm

-主拉伸缸最大行程:2000mm

-钳口最大载荷:60KN/mm

-拉伸率:0-4%

-来料板材设计最大厚度:250mm

-来料板材设计最小厚度:8mm

-来料板材设计最小宽度:1000mm

-来料板材设计最大宽度:3700mm

-来料最大板长:25000mm

-来料最小板长:4000mm

-最大拉伸速度:15mm/s

-拉伸缸操作压力:315 bar

-液压缸同步精度:±1mm

2.设备系统组成

2.1液压系统

2.1.1液压动力单元包括:

• 油箱单元

• 主泵单元

• 再循环单元

• 蓄能器单元

• 回流过滤器单元

2.1.2 阀站及集成块

液压流动方向和压力调节阀装配在阀站上或者组块上,控制液压驱动。蓄能器,压力传感器,和压力开关在需要实现合适功能时动作。

为了便于蓄能器的控制,集成块尽可能的安装在了靠近机械设备的地方。就阀站来说,阀安装在焊接钢框架上;配有专用的接线盒和压力计。管路系统中装有主管道截止阀,回流和排泄管道止回阀,每个管路的次级管路截止阀,并配有对接法兰。

在每个需要进行压力测量的地方都设有相应的测压连接点。

3.机械结构部分

拉伸机的机械主体由拉伸头、固定头、柱塞缸(包括拉伸缸和快速移动缸)、拉伸横梁、尾部缓冲装置、横向矫平小车、中间支撑小车。以下介绍各部分详细的功能。

3.1拉伸头

拉伸头由箱体和15块大C型板通过60个大螺栓连接而成,底部四组轮子,前排轮子可以万向转动来调整方向上的微小偏差。在拉伸头前部安装对中装置,大C型板内有钳口,箱体内部有夹紧装置,来实现钳口夹紧。

3.2固定头

固定头和拉伸头区别在于,拉伸头通过快速缸来实现移动,固定头通过液压马达来实现移动。固定头比拉伸头多了一个液压固定装置,来保证固定头的固定。

3.3柱塞缸

1)轴向布置在拉伸梁和拉伸头之间。

2)包含拉伸柱塞和快速移动缸。

3)两个柱塞液压缸,拉伸头每侧各一个液压缸。

4)施加主拉伸力到板材上。

5)连接到拉伸梁和拉伸头上。

6)配有线性位置编码器。

7)快速移动缸配有减振系统用于吸收突然断带情况下所释放的能量。

8)减振系统配有安全阀和液压缸,用于防止板材断裂或者夹紧力松弛时的损害。2个安全阀是快速反应类型(2ms)直接固定在快速移动缸上。

9)在断带情况下,拉伸梁在横梁支撑上移动,同时两夹紧头由于与液压缸连接允许少量的移动。

3.4拉伸横梁

拉伸梁是框架结构,其紧密的负载框架通过连接锁紧螺栓、主拉伸缸、拉伸头、固定头承担所有工作负载。拉伸梁优化为两段,拉伸支撑基础安装。

3.5尾部缓冲装置

拉伸过程中对拉伸横梁提供推力,板材断裂时提供缓冲保护系统。

3.6横向矫平小车

升降移动通过配有位置传感器的液压缸驱动,横向托架通过液压缸提升,带有板材矫直功能。

4.自动化系统功能描述

4.1 自动化系统控制模式

拉伸机有两种控制模式,即:MAINTENANCE(维护模式)和PRODUCTION(生产模式)。

正常操作时,系统选择生产模式,操作手在二级画面中录入板片规格和目标拉伸量后,将该数据下发到一级系统中。一级系统根据来料规格,自动算出固定钳口的销孔选择,手动抬起定位销后,固定钳口自动定位到预摆位置,操作手确认现场实际位置到达后,手动落下定位销。

维护模式时,操作手可以对现场的位置传感器进行标定清零工作。也可以用于主拉伸缸伸出动作,消除主拉伸缸的位置偏差。

4.2 自动化系统介绍

1)点击上料等待位按钮

操作手在二级服务器窗口录入板材规格和目标拉伸量,在操作台上点击上料等待位按钮。PLC系统自动计算出横梁上对应的销孔。通过液压马达移动固定头,选用精度等级高的激光位置传感器实现固定头的位置闭环,确保固定头准确到达选择的销孔位置后,操作手点击按钮使销子顺利插入横梁的销孔中。通过快速移动缸使拉伸头移动到自动计算的位置。天车人员通过真空吸盘将来料送到托板小车上。

2)点击上料按钮

在操作台点击上料按钮,对中导尺自动对中板材后,快速移动缸带动拉伸头动作,使用拉伸头内闭合的钳口斜楔块推动板材到达固定头内部,触碰定位杆,定位杆气缸带有位移传感器,通过位置闭环,实现钳口咬料长度的自动计算。当定位杆到达计算的位置后,停止拉伸头的动作,气缸电磁阀失电,使定位杆完全缩回后,固定头钳口闭合,通过压力闭环,实现钳口咬料动作自动化。拉伸头钳口打开,钳口内板料探测杆伸出,快速移动缸动作,使拉伸头行走,同样通过钳口内部的定位杆实现拉伸头的钳口咬料自动化。咬合完成后,上料台拉伸按钮闪烁,提醒操作手咬料动作完成,可进行下一步拉伸动作。

3)点击拉伸按钮

固定头与拉伸头的对中全部打开最大位置,钳口两侧的托辊下降,主缸伺服阀打开,进行拉伸。自动化系统根据拉伸力的检测,自动计算出目标拉伸量。完成拉伸动作后,操作台泄压按钮闪烁。提醒操作手拉伸完成,可以进行泄压动作。

4)点击泄压按钮

操作手点击泄压按钮后,主液压缸塞腔的压力通过伺服阀换向逐渐泄压,当拉伸力泄压到1.5MN以下后,伺服阀断电,通过单向阀使液压缸内的参与压力快速卸掉,可保证管路的按钮。泄压完成后,操作台卸料按钮闪烁,提醒操作手进行下一步动作。

5)点击卸料按钮

操作手点击卸料按钮后,钳口托辊升起,拉伸头向固定头短暂移动一下,消除钳口在拉伸过程中的咬合力,两侧钳口分别打开后,拉伸头向后移动1秒后,钳口进行二次咬合,通过拉伸头反向行走,将板片从固定头钳口内拽出,拉伸头钳口打开,继续反向移动,使钳口内的板片全部移出后,通过另外一名操作手开天车将板片从设备上吊运走,完成拉伸工艺。

拉伸机可以对产品大纲里的任何厚度、宽度和长度的来料进行自动拉伸。自动化系统根据来料的厚度、宽度和长度,自动调整夹头、可升降支撑辊、夹送辊、对中导棍。钳口开口度,无需手动操作。只需一名操作员工可实现拉伸控制。

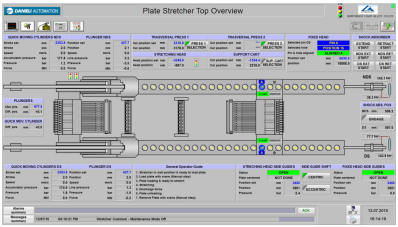

4.3拉伸机俯视图画面介绍

拉伸机的俯视图如图所示,可以查看系统在拉伸过程中的数据,包括主缸和快速移动缸的位移、压力等。同时可查看到主缸的位置差,拉伸过程中,当两侧的液压缸位置差达到5mm时,系统自动停止进行位置保护。

在此画面中还可查看两钳口对中的实际距离,方便操作手生产操作。

画面的右侧可手动增加缓冲缸的压力,系统在拉伸时,两个缓冲缸的压力需要达到设定好的压力,这样在断带的时候才能更好的保证设备自身安全。

画面的中间顶部,可以选择矫平小车与支撑小车的投入与断开,拉伸机根据来料长度的不同,系统需要使用的矫平小车与支撑小车个数不相同,在此刻进行手动操作。

拉伸机俯视图画面