引言

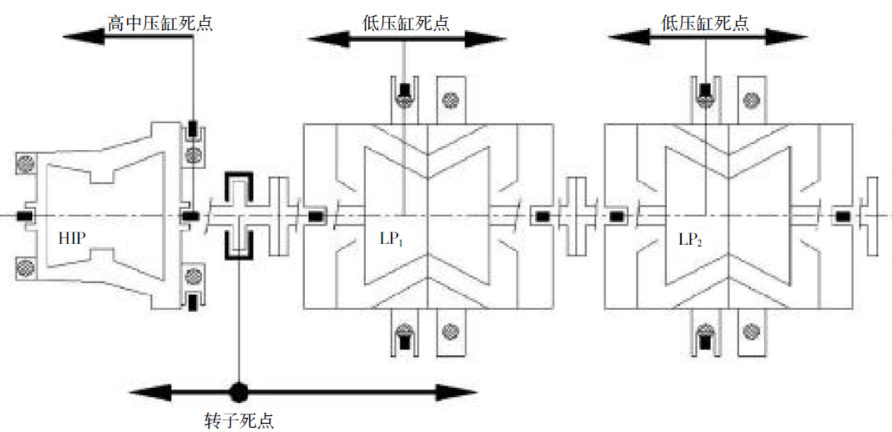

福清核电5号机装机容量为1160MW,汽轮机由东方电气供货。汽轮机三缸四排汽,1个高中压缸、2个低压缸,高中压转子和低压转子通过刚性联轴器连接为一个轴系。

一、汽轮机特点

1.1 高中压缸

高中压缸为单层缸,高中压合缸结构,高压和中压采用分流布置。高中压进汽(汽缸高温区)位于汽缸中部,高压排汽和中压排汽分别位于汽缸两端,有利于温度场均匀分布减小变形和导汽管布置。当运行温度变化时,机组自由膨胀和收缩,热应力较小。

高压缸和中压缸都是单向通流,高压9级,中压4级。

1.2 低压缸

低压缸为双层缸结构,低压内缸横向落地支撑,低压外缸直接焊接在凝汽器上喉部,与凝汽器刚性连接,凝汽器锚固在底部基础上。低压内缸通过支撑坐落在左右两侧的四个支撑臂上,由支撑臂穿过外缸横向支撑在汽轮机运行平台,支撑臂通过预埋在汽轮机运行平台上的死点键和地脚螺栓进行固定。低压内、外缸之间互相独立并设置有膨胀节,密封并吸收低压外缸变形。

低压缸为双向通流,轴向力自平衡,各有5级。

1.3 转子

1根高中压转子、2根低压转子,都是焊接转子,由若干锻件焊接而成,不同部位材料不同,拥有最恰当的机械性能。转子由转子体和叶片组成,转子上有轮盘,轮盘外缘开有装叶片的叶根槽;在特定的轮盘上有环形槽,动平衡时安装平衡块调整转子动不平衡量。另外,在高压9级、中压4级和低压5级轮盘上设有螺塞孔,动平衡时安装螺塞调整转子动不平衡量。

1.4 轴承箱和轴承

4个轴承箱:前轴箱、中低间轴箱、低低间轴箱、低电间轴箱。前轴箱内部除了1#轴承外,还安装有主盘车、辅助盘车、注油泵;中低间轴箱内部有2#、3#支持轴承和推力轴承;低低间轴箱内部有4#、5#支持轴承;低电间轴箱内部有6#支持轴承。汽轮机运行时,外部为大气环境,轴箱内部为排烟风机抽吸作用下形成微负压,避免轴箱内油烟外溢。

每根转子由2个支持轴承支撑,推力轴承承受整根轴系的轴向力。支持轴承采用椭圆瓦,可形成双油楔。椭圆瓦由上下半组成,水平剖分。推力轴承由推力盘和两组推力瓦组成,推力瓦装在推力盘两侧,为轴系轴向定位基准。

1.5 滑销系统

由于汽轮机运转时,部件受热后都要膨胀。不同运行工况,各部件受热后膨胀量不同,形成膨胀差。同时,静止部件前后压差和温度场的作用下产生热变形,转子在离心力和温度场作用下产生热变形,设置滑销系统维持静止部件间的相对位置,保证静止部件和转子中心线一致,保证静止部件和转子定向自由膨胀或冷收缩通畅无滞止,无卡涩。

在高中压缸猫爪和中低间轴箱之间有横向导向键,与沿汽轮机轴线设置在基础上的轴向导向键,形成高中压缸的绝对死点,高中压缸受热沿轴线向前轴箱自由膨胀。

低压内缸汽机侧的两个支撑臂设置有横向导向键,与汽缸底部的轴向导向键相交,形成低压缸的绝对死点,低压缸受热沿轴线向两边膨胀。

转子以推力轴承为死点,可以向两端自由膨胀和收缩。

滑销系统

滑销系统

二、安装关键工艺

2.1通流部件找中

通流部件时指汽缸内蒸汽做功流通过的部件,如高中压/低压隔板、高中压间/高压/中压/低压汽封。根据文件要求,需对高中压缸通流部件25个点找中,低压缸通流部件12个找中。高中压缸通流部件找中工作量较大,是低压缸的两倍多,本文以高中压缸通流部件找中为例。

在建立钢丝基准和高中压缸缸体找中完成后,接下来就是吊入汽缸内隔板和汽封体,对通流部件找中。将通流部件吊入汽缸前,抹红丹粉检测与汽缸的接触面积,小于75%需要研磨直至合格。通流部件吊入高中压缸下半后,通过悬挂销和底键固定并定位。增减悬挂销和底键的垫片,使隔板上下左右移动,调整中心,隔板左右中分面高低差控制在0.3mm内。

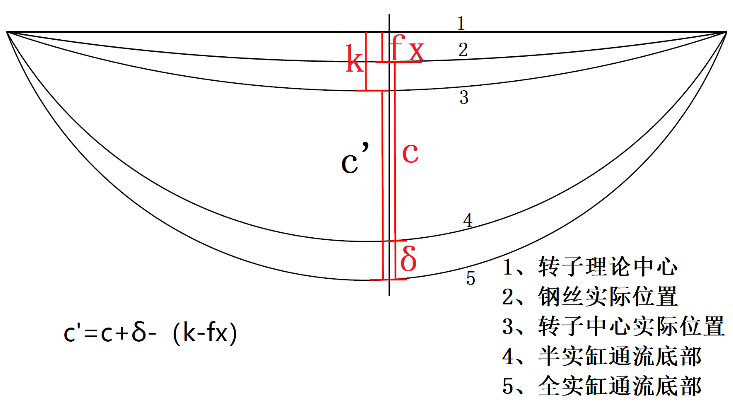

高中压缸通流部件半实缸找中原理:

在冷态,拉钢丝模拟转子中心线,以钢丝为基准调整通流部件中心。通流部件轴向共25个测点,每个测点测量钢丝到中分面左右以及底部的距离(左右是汽轮机看向发电机),记为a、b、c。厂家文件要求:

a- b=-0.55~-0.65

![]()

从数据可以看出,冷态时,要求转子与通流部件不同心,水平方向转子中心偏左0.55~0.65mm,垂直方向转子中心偏下0.2~0.3mm。

考虑到半实缸和全实缸并不相同,如通流部件上半、高中压缸上半就位后,重量巨大变化,汽缸挠度变化明显。同样,汽缸中分面螺栓紧固,也会导致汽缸挠度变化。综合考虑转子绕度、钢丝绕度、汽缸下沉量,对转子中心到通流部件底部距离进行校正,以符合实际状态。校正后公式为:

转子中心到通流部件底部距离校正图

转子中心到通流部件底部距离校正图

a-b=-0.55~-0.65

![]()

δ为汽缸下沉量;fx为钢丝挠度;k为转子挠度;

fx按照标准规范公式进行计算;

k值根据厂家转子挠度表取值。

下沉量δ=c’-c。在半实缸和全实缸状态下,对25个测点实测得到C’和c,得到25个不同点的下沉量。反复调整通流部件的悬挂销和底键的垫片,直至全部数据合格。

2.2 通流间隙测量

在通流部件中心合格后,安装汽封圈,并对径向通流间隙进行测量、调整和验证。

(1) 计算测径向通流间隙

左通流间隙A、右通流间隙B,直接用塞尺测量;

上通流间隙D:采用压铅丝测量;

下通流间隙C计算:C=A+B-D

压铅丝测上通流间隙C的步骤:

高中压缸下猫爪临时加0.9~1.2mm垫片,整体抬高汽缸0.9~1.2mm;

在高中压缸上半隔板和汽封体顶部放置铅丝;

扣合上半隔板和汽封体,把紧中分面螺栓,消除中分面间隙;

扣合高中压缸上半,把紧中分面螺栓,消除中分面间隙;

将高中压缸由下猫爪支撑,切换成上猫爪支撑;

然后依次拆除螺栓并吊开上半缸、隔板上半、汽封体上半;

取出铅丝,测量铅丝压痕个,取得上通流间隙值D。

增减通流部件悬挂销和底键的垫片调整通流部件中心,使通流间隙A、B、C值满足文件要求。

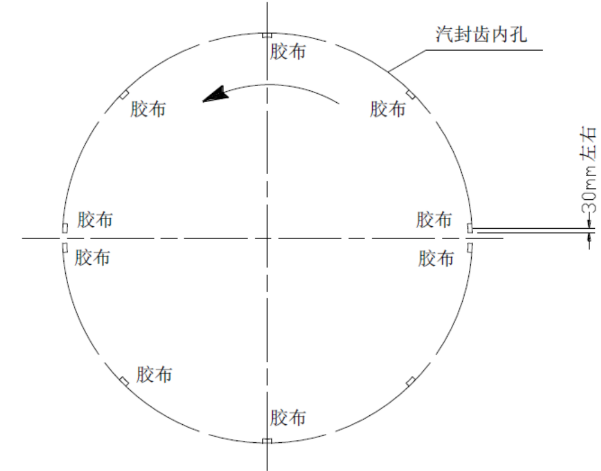

(2) 滚胶布验证径向通流间隙

根据径向通流间隙设计下限值贴胶布,在通流部件的顶部、底部、左右中分面、上下45°位置贴胶布,对径向通流间隙进行最终验证。

胶布贴合示意图

胶布贴合示意图

用游标卡尺测量胶布厚度,根据各部位通流间隙设计下限值确定胶布层数,使胶布总厚度接近最小通流间隙。多层胶布粘在一起,最上面2层胶布应错开,错开量2~3mm,其它层重合粘贴,重合度不小于5mm。

将贴有胶布的通流部件吊入汽缸中,吊入转子,扣合通流部件上半和汽缸,切换为上猫爪支撑,启顶轴油泵盘动转子360°。然后停运顶轴油泵、依次吊开汽缸上半、通流部件上半、转子。

用游标卡尺测量胶布压痕,根据胶布压痕过的颜色和测量厚度,判断径向间隙情况。若径向通流间隙小于设计下限值,将情况反馈给厂家,按照厂家方案进行处理,在处理完成后重新滚胶布验证,反复操作直至满足设计要求。

三、结速语

在国内核电大发展的当下,后续新建核电站同样会采用东方电气自主研发的“华龙一号”型号汽轮机。本文对东方电气供货的“华龙一号”首堆福清5号机汽轮机特点和安装关键工艺进行介绍,为后续同类型汽轮机安装提供借鉴。

参考文献:

[1]卢平,高红喜。东方自主核电汽轮机滑销系统分析[J].东方汽轮机,2014(2):5-10.