随着近年来煤矿综采工作面电液控制系统的广泛应用,很大程度提升了我国煤炭开采工作的自动化水平。在我国机械化、自动化专项行动背景下,以高程度机械化设备生产,有效减少了人为操作误差,达到30%以上的人员减幅,极大的提升了安全生产水平[1]。在综采工作面推广高水平自动化技术,极大的减少了综采工作面操作人员数量,但是目前在综采工作面的自动调直依然作为待解决的技术难题之一[2]。综采工作面开采中,无论工作煤层与自动化开采的薄厚高低程度,都严格规定了刮板输送机与液压支架排布直线度工作标准。如果未能在综采工作面生产推进中,控制刮板输送机与液压支架直线度,就会造成过大弯曲度,增加齿轨的磨损度,还会对液压支架设备造成较大损伤,这意味着综采工作面工作人员要面临不可控的安全隐患[3]。传统综采工作面中,往往采用一条贯穿全部支架的钢索,用于移架中控制直线度,目前液压支架、刮板输送机、采煤机已经在综采工作面实现了自动化协同工作。对于怎样确保跟自动化“三直一平”,INS(惯性测量系统)应运而生,该技术作为新型导航定位技术,通过利用陀螺仪加速度原理,获得不同方向加速度数据,惯导系统作为依靠载体设备自动测量载体航向角、姿态角、加速度等参数,无需外界光电磁相关参数[4]。Sammarco提出对综采工作面采煤机开采,可以运用惯性导航设备定位,并开发设计了惯导系统软硬件展开测试研究[5];Ralston在采煤机中安装惯导系统,记录采煤机运行中具体位置、姿态信息参数,用于检测采煤机运行线路直线度[6];之后Ralston、Reid等人提出自动化技术,用于地下煤矿开采有效提升工作安全性,改善环境提高生产效率,肯定了自动化采煤技术[7]。国内对于惯导系统用于综采工作面的调直研究已取得可观发展,李威等人对采煤机工作中利用惯导系统,实时测量采煤机三维加速度与角速度,建立采煤机惯性导航坐标系模型,完成惯导系统定位仿真分析[8];王世博对采煤机定位技术与轨道里程计定位技术进行分析,以刮板输送机与采煤机几何约束关系为依据,根据采煤机运行轨迹反推刮板输送机的运行轨迹,利用液压支架修正检测轨迹偏差,对刮板输送机检测直线度[9];国内也有多数专家利用其他技术对综采工作面调直,牛剑锋在研究中提出激光光敏矩阵传感器定位技术调直,试验发现此技术虽然成本可控,成熟简单施法容易,但仅仅适用于邻近两个支架相对位移测量,有一定累积误差无法对整个综采工作面直线度准确反映[10]。就目前国内研究来看,综采工作面直线度问题还未能妥善解决,本文对此设计惯导系统用于综采工作面调直循环模式,能够在快速巡检平台搭载惯导系统,编码器定位与惯导测量角度设计调直算法结合,建立调直循环推进模型。经发现较快速度下惯导系统达到较高检测精度,且相较全站仪测量数据,控制误差在100mm以内。

1综采工作面惯导系统调直循环

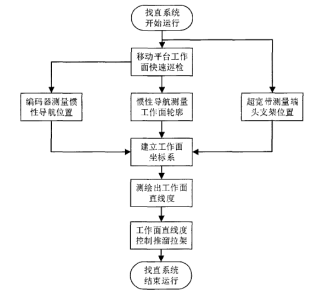

综采工作面自动化调直需要融合多类技术,通过设计综采工作面惯导调直循环模式,是基于快速巡检移动平台,搭载惯导系统实现的。(见图1)为原理图,经巡检平台运动编码器产生数据后,可以利用编码器定位惯导位置,经串口服务器转换数据格式,输送至监控中心。利用上位机软件完成算法计算,建立工作面坐标系完成惯导系统轨迹测绘,可以获得工作面直线度,对不同综采工作面轮廓建立相应调直循环控制模型,可获支架推移量,控制支架即可自动调直[11]。

图1调直循环原理框图

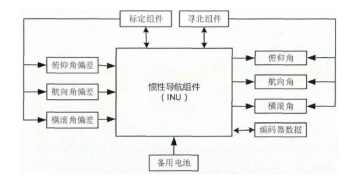

依据煤矿综采工作面的技术要求,通常综采工作面控制长度为200m~300m,综采工作面快速巡检移动平台速度在0~60m/min之间,惯导系统在工作面两端搭载时间需要最少5min,本次设计惯导系统用于综采工作面面调直循环模式,目标是为了能够矫直工作面控制在±10cm内。在快速巡检下综合考虑惯导系统航向精度指标要求,应惯导系统技术设备,能够对惯导设备成本有效降低,经前期调研优化选型,本文选用S20型三轴一体光纤惯导系统,(见图2)为该惯导系统结构图,该惯导系统能够满足综采工作面全自主三周姿态测量要求,双工异步RS422串口,10s内启动,5min内系统稳定,200Hz数据刷新频率,纯惯导水平姿态控制在0.1°/h以内,航向保持精度要控制在0.2°/h[12]。

图2惯导系统结构图

2综采工作面调直循环检测算法

2.1航位推移偏差计算

2.1.1航位推移计算

根据目前所处时刻、位置条件,根据测量所获移动方位与距离,对下一刻移动位置进行推算的方法,即航位推算法。该算法建立移动平台定位数学矩阵方程如下[13]:

式中:巡检移动平台在“东北天”坐标系X方向发生偏移量用Sn表示;巡检移动平台运行方向轴编码器所获每个单位时间内巡检移动平台所处Y坐标系位移增量用Sb表示。

2.1.2主要误差分析

巡检平台搭载惯导系统测量综采工作面,约300m工作面长,5min单次测量耗时,1m/s小车运行速度,惯导系统陀螺偏移0.1°/h,加速度计零50ug,0.01°水平对准误差,对以上三种情况对应导航误差大小计算公式如下[14]:

根据上述分析能够发现,即便陀螺与加速度计水平能够数量级提升,也依然无法保证实现0.001°/h精度,想要精密测量就要融合惯导输出与里程计信息进行组合测量。

(1)比例系数误差

里程计原始输出为脉冲,依据机械结构尺寸图与标定方式,可得的的脉冲相应前进距离,对于这其中存在的误差,公式如下[15]

代入300m综采工作面,假若1‰比例系数误差情况下,极易所致0.3m以上误差。

(2)分辨率

机头链轮约0.3m直径,0.9m周长,假若每圈1024个脉冲,那么对应脉冲可达0.08cm行进距离,测量噪声2~3个脉冲,对应距离误差是0.16~0.26cm,该误差会对组合位置与速度参考信息造成影响。

(3)惯性/历程仪组合

根据上述分析可以知道,在行走轮尺寸与每圈脉冲数情况下,测量误差在0.16~0.26cm,在里程仪行进中随着时间变动,惯导误差随之发散,组合后可控制位置误差约0.3cm。

(4)高精度对准及安装方位误差

里程计主要完成相对体纵轴移动距离的测量,惯导测量为地理坐标位移,需要提升惯导系统性能融合上述两者信息,完成量测时空基准统一,对惯导本身对准误差与惯导相对里程仪测量轴的航向安装误差影响进行分析,在考虑惯导系统对准误差影响下,假设3°对准精度条件,邻近2个液压架为3m距离,不对准角所致横向误差情况的计算公式如下[16]:

假若300m综采工作面长度,计算横向误差最大值如下:

假若300m综采工作面长度,计算横向误差最大值如下:

假若计程仪、惯导系统为0.3°安装偏角,结合上述公式可以完成安装偏角误差相应邻近2个液压支架横向误差为15.7cm,综采工作面的横向误差最大值为15.7m,所以发现计程仪、惯导系统二者之间的安装偏角误差,作为对横向位置误差造成影响的重要原因。

2.2综采工作面直线度计算

2.2.1惯导移动速度

惯导移速密切关联快速巡检平台机头链轮,设计电机1475r/min转速,10:1减速机速比,6齿链轮,![]() 圆环链条,计算链速公式如下[17]:

圆环链条,计算链速公式如下[17]:

式中:电机额定转速用n表示;链轮齿数用z表示;链条节距用p表示;减速比用I表示。在50Hz频率下链速计算可得为70.8m/min,可以理解链速代表了快速巡检平台的移速,这样的话可得巡检平台最快移速为70.8m/min,实际测试中综合考虑安全各方面原因,通常巡检移动平台要保证60m/min速度左右。

2.2.2直线度偏差

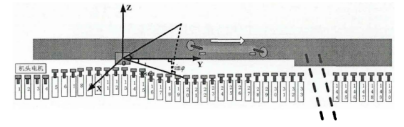

根据上述计算公式,本文简化巡检移动平台惯导系统的运动过程,建立巡检惯导调直循环模型(见图3),在三维综采工作面X、Y、Z运动,设定(X0,Y0,Z0)为初始位,根据单位采样时间内迭代累计偏移量,可得综采工作面的直线度偏差。

图3 巡检惯导调直循环模型

2.2.3Smooth滤波算法

对惯导数据处理中,由于考虑系统震动影响,造成小范围的数据跳变情况,不符合实际情况,为了在惯导调直循环模型中,保证所用数据合理,应当对惯导数据完成滤波处理,在此应用Smooth滤波算法,选用局部回归法,局部加权线性最小二乘法与一阶多项模型,因为计算数据内包含两个坐标数据分别为X、Y,因此使用X坐标Smooth滤波器,其中degree为一个整数,对惯导数据平滑处理,从而让综采工作面的测试轮廓与实际情况相符。

2.3惯导系统初始标定

惯导系统中陀螺仪、加速度计为核心组件,惯导系统误差也主要源于这两个组件的测量误差,那么惯导标定主要就是为了确定这两类误差模型参数,这样即可确定综采工作面惯导系统工作中,运用测量误差模型成功消除部分误差。

3综采工作面调直循环推进原理及模型

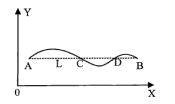

煤炭综采工作面在推进中,(见图4)为实际、理想、期望三种工作面的关系图,实现B代表实际综采工作面,惯导系统应当对该条曲线所在位精准测量,假若最终要求控制5cm精度,则要控制此处测量精度在1~2cm。

图4 综采工作面期望轮廓

如上图所示,虚线A、曲线C均作为理想综采工作面,也作为综采工作面所能够达到最优化控制状态之一,实线F表示期望工作面,这种理想状态下会所受传感器等多种误差因素实现难度较大。本文运用归一化推荐虚线箭头进行综采工作面循环调直,箭头所示实线箭头代表所要前进距离,实线F代表期望综采工作面轮廓。

经人工测量及巡检移动平台惯导系统测量,总结工作面轮廓包括以下几种情况:

第一种,(见图5)由A至B作为典型的综采工作面曲线,此类综采工作面的建模方式如下,由起至终L连接线为基准线,C至D两点要移动最远行程距离,应当减缓A至C与D至B两段的推进速度,对于过大超前距离情况,可以对液压支架作回拉处理,从而确保刮板输送机的运行顺畅性。

图5 第一种工作面轮廓

第二种,(见图6)由A至B同样作为典型的综采工作面曲线,此类综采工作面的建模方式如下,由起至终L1连接线为基准线,L2代表缓慢推进部分平行切线。由于这种综采工作面大部分支架所处超前位,因此不宜将液压支架后移,那么接下来推动液压支架时,就要控制减缓推进速度,逐渐调直,对液压支架推动较缓慢的区域,应当每一次均为最大推移。

图6 第二种工作面轮廓

第三种,(见图7)由A至B同样作为典型的综采工作面曲线,此类综采工作面主要由于推进采煤机时,两端支架并不一致的前进速度所致,L2代表理想状态下的结果,但是此类综采工作面,L1作为基准线。C至D两点要移动最远行程距离,应当减缓A至C点的推进速度,还要在部分情况下对液压支架作回拉处理,从而确保综采工作面能够尽可能的贴合理想直线。

图7 第三种工作面轮廓

第四种,(见图8)由A至B同样作为典型的综采工作面曲线,此类综采工作面主要由于推进采煤机时,两端支架并不一致的前进速度所致。L3虚线代表理想状态下的最终结果,此类综采工作面建立工作面轮廓模型,以L1作为基准线。需要推动C点附近液压支架为距离最远,减缓A至C与D至B两段的推进速度,从而确保刮板输送机的运行顺畅性。液压支架实际推进过程中,需要逐渐缩小![]() 距离,从而确保综采工作面能够尽可能的贴合理想直线。

距离,从而确保综采工作面能够尽可能的贴合理想直线。

图8 第四种工作面轮廓

4惯导调直循环模式实现

本次设计综采工作面调直循环模式中,包含信息量有惯导检测曲线,距离信息和直线度偏移量等,以及处理后工作面轮廓、目标轮廓,根据二者关系计算获得液压支架推移量,校正数据推进综采工作面液压支架,根据惯导系统校正曲线反映具体信息。在综采工作面直线度检测功能设计中,需要考虑复杂的综采工作面工作环境,不统一的设备通信协议,较大数据量等问题,采用关键技术如下:

一,该综采工作面惯导调直循环模式采用基于TCP/IP协议通信协议与通信接口,确保有线与无线冗余通信链路中的数据一致性,确保数据传输实时稳定性;

二,综采工作面轮廓曲线空间定位技术,根据国产惯导系统标定技技术,综采工作面中定位惯导所处绝对空间位置,对惯导数据加以分析,定位综采工作面轮廓上测绘点所在空间位,即可生成综采工作面轮廓曲线;

三,根据综采工作面调直控制边界与有关参数阈值,实现不同综采工作面轮廓曲线中,动态化循环调直。在平直综采工作面情况下,可以使用快速调直算法,即可对工作面迅速调直,以及检测中调直。在复杂弯曲的综采工作面情况,需要分步骤多次对综采工作面调直,对调直参数分析并优化具体算法。

5基于惯导系统的综采工作面调直循环模式测试

5.1测试设计

由于条件所限对于本文设计基于惯导系统的综采工作面调直循环模式,仅仅进行地面模拟实验,模拟综采工作面刮板输送机轮廓,在快速巡检平台中搭载惯导设备,运用无线通信设备进行数据传输,调试惯导系统改进调直算法。对模拟地面现场相关设备安装防爆箱,使用惯导设备24V转5V电源模块和以太网串口模块,利用改装5G通信在井下恶劣环境中适用性更强,并对天线作防尘、防水、防砸等处理。完成上位机平台搭建,显示本次惯导采集数据以便能够在实时测试中发现问题。

5.2测试结果分析

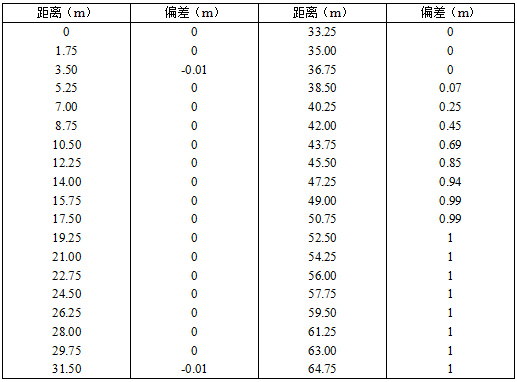

通过模拟测量刮板输送机姿态,对比一侧边缘将每点距离一侧边缘为偏差量,X轴偏移量统计(见表1)。

表1惯导X轴偏移量

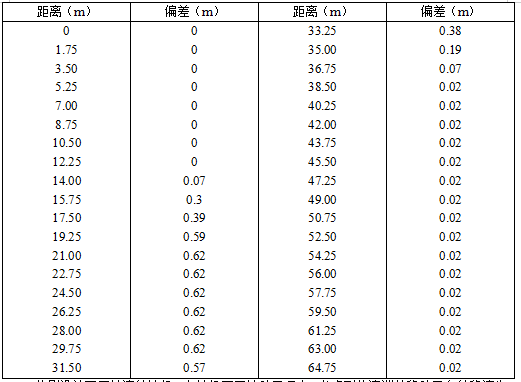

基于模拟刮板输送机的起点高度,对刮板输送机测量对比该基点,获得对应高度为Y轴偏移量(见表2)。

表2惯导Y轴偏移量

分别设计不同转速的转机,在转机不同转动工况中,考虑到快速巡检移动平台的移速也随之改变,运用此方法测量可获惯导系统,在设计不同的运动速度中产生的偏差。设计在5Hz、20Hz、60Hz、牵引调频电机频率条件下,巡检移动平台分别为5m/min、20m/min、60m/min的移速。根据实验保存不同移速下的具体数据,运用惯导系统的3次测量数据对比实际轨道数据,可得结论如下:

设计55米地面模拟刮板输送机,将惯导系统设计用于运行轨道调直循环模式实验,根据测试结果发现在60Hz电机频率下,产生最小化误差基本接近2mm,在20Hz控制电机频率下,发现产生67mm误差,在5Hz控制电机频率时发现产生85mm误差。直线度检测误差有关于巡检移动平台的运行速度,也就是X便宜运动慢速时,可以达到最大化误差,越快的运动速度惯导系统可以达到越高的调直精度。在Y方向可以达到10mm检测精度,巡检移动平台的运动移速不会过多影响检测精度。

在综采工作面全过程实测记录,所获精准的综采工作面测量数据,反映了工作面的直线度真实情况(见表3)。

表3全站仪测量数据

根据测量数据发现不改变综采工作面情况下,通过运用巡检移动平台惯导系统检测综采工作面,对数据完成Smooth滤波算法处理后,将处理后数据对比全站仪所测数据,并根据对应里程完成数据差值处理,发现在185m里程所在位,惯导系统调直检测数值相较全站仪为100mm,其他位置所测差值均在100mm以内。

根据测量数据发现不改变综采工作面情况下,通过运用巡检移动平台惯导系统检测综采工作面,对数据完成Smooth滤波算法处理后,将处理后数据对比全站仪所测数据,并根据对应里程完成数据差值处理,发现在185m里程所在位,惯导系统调直检测数值相较全站仪为100mm,其他位置所测差值均在100mm以内。

结语

本文通过设计关于矿用惯导系统在综采工作面调直循环模式,运用快速巡检移动平台引入惯导系统,测试综采工作面直线度,用惯导系统直线度检测算法,完成航位推移算法误差分析,经惯导系统与编码器定位技术结合,设计综采工作面直线度偏差算法,对惯导系统在安装中存在误差,优化综采工作面直线度水平处理算法,成功建立调直循环推荐控制模型。将该模式用于井下工作实验中,利用地面模拟平台设计不同运动速度,对比惯导系统在综采工作面的直线度,试验结果发现较快速度下惯导系统达到较高检测精度,且相较全站仪测量数据,控制误差在100mm以内,为综采工作面的惯导系统精准控制提供依据。

参考文献

[1] 石成虎,付良廷. 基于智能化综采工作面采煤机的惯导系统的设计与研究[J]. 陕西煤炭, 2020, 39(06):33-37.

[2] 乔春光, 王学文, 谢嘉成,等. 基于采煤机运行轨迹的刮板输送机竖直面形态解算方法[J]. 工程设计学报, 2018, 25(5):8.

[3] 崔海舰. 综采工作面冷却水循环利用系统研究[J]. 山西能源学院学报, 2015, 16(002):94-95.

[4] 张丹, 郝尚清, 宋胜伟. 运动状态检测的采煤机捷联惯导系统误差组合算法[J]. 黑龙江科技学院学报, 2019,6(18):491-493.

[5] 应葆华, 李威, 罗成名,等. 一种采煤机组合定位系统及实验研究[J]. 传感技术学报, 2015, 28(2):5.

[6] 刘轶. 基于高精度惯导的智能综放工作面采煤机轨迹监测系统的研究与应用[J]. 同煤科技, 2020,18(3):2.

[7] 张丹, 郝尚清, 宋胜伟. 运动状态检测的采煤机捷联惯导系统误差组合算法[J]. 黑龙江科技大学学报, 2019, 29(3):5.

[8] 张金尧, 李威, 杨海,等. 采煤机捷联惯导定位方法研究[J]. 工矿自动化, 2016,4(3):4.

[9] 杨科, 池小楼, 刘帅. 大倾角煤层综采工作面液压支架失稳机理与控制[J]. 煤炭学报, 2018,15(8):36-38.

[10] 赵启峰, 刘媛媛, 张超. 谢桥煤矿综采工作面“人-机-环境”系统研究与应用[J]. 华北科技学院学报, 2014, 11(7):5.

[11] 司卓印, 李威, 仝军令. 采煤机捷联惯导系统杆臂效应误差补偿方法研究[J]. 工矿自动化, 2019, 45(5):6.

[12] 付强文, 秦永元. 中低精度捷联惯导在动中通系统中的应用研究[J]. 压电与声光, 2012, 34(1):4.

[13] 许宝科, 胡文祥, 易安南,等. 高压辊磨机边料循环工艺在球团生产中的应用[J]. 中国冶金, 2020, 31(8):6.

[14] 李军涛, 夏琨, 木濑洋. 交叉环单向循环搬运系统调度问题的仿真优化研究[J]. 系统仿真学报, 2016, 28(7):7.

[15] Song Z , Company M . Application of LASC Technology in Mines' Automatic Mining of Fully Mechanized Mining Face[J]. Shenhua Science and Technology, 2018.

[16] Zhuang Y , Jie H , Yan N . Study on features of mine pressure in irregular fully mechanizedmining face along fault[J]. Coal and Chemical Industry, 2016.

[17] 张晋. 综采工作面煤壁亏循环原因分析及控制研究[J]. 煤, 2019, 28(5):3.