1 引言

《管道专业词汇》中BOSS解释为“支管座”,也可称为“管座或管台”,属于支管三通中的一种,核级BOSS在RCCM标准中的描述为小尺寸支管,作为管端引出的接头管件,主要用于放置取样、流速测定、测量用的仪器仪表等。核电站反应堆冷却剂系统管道、支架与BOSS头的焊缝为一回路压力边界,其泄漏将直接影响核电厂三道屏障的完整性,BOSS头焊缝质量的重要性不言而喻。

BOSS头焊缝的返修,其施工难点是坡口空间狭小、壁厚较大,且不能精准确定缺陷位置,在实际施工中总结出该类焊接接头现场返修实施经验,并对返修过程中产生焊接缺陷原因进行分析并阐述采取的相应处理措施,确保清除缺陷保证焊缝质量。

2 BOSS头焊缝特征

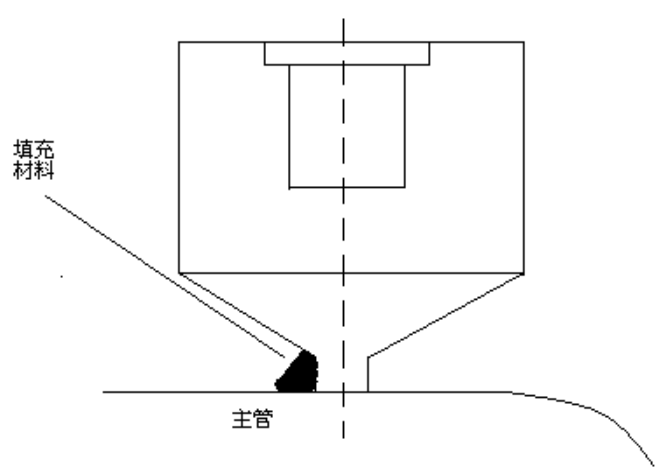

BOSS头管座(含非标管接头、测量管座),加工图纸规格、型式多样,其固有的接头型式是其主要共性特征(见图1),壁厚较大,坡口一般为单边V型,空间狭小,采用氩电联合焊接方法(个别壁厚较薄焊缝可采用手工钨极氩弧焊焊接方法),导致焊枪和焊接填充材料不易接近接头根部,焊接时焊枪摆动空间受限,不利于熔池在冶炼过程中的脱渣,不便于层道间的打磨清理,容易产生气孔、夹渣、未熔合等缺陷。

图1 BOSS头接头型式典型示例

图1 BOSS头接头型式典型示例

3 现场返修实施详细分析

根据焊缝内部缺陷位置,可分为两类:缺陷位于BOSS头焊缝层间位置,可以通过打磨挖凿的方法直接去除;缺陷位于BOSS头焊缝根部位置,无法通过打磨挖凿的方法直接去除,只能以更换BOSS头的方式处理。

3.1 缺陷的打磨清除

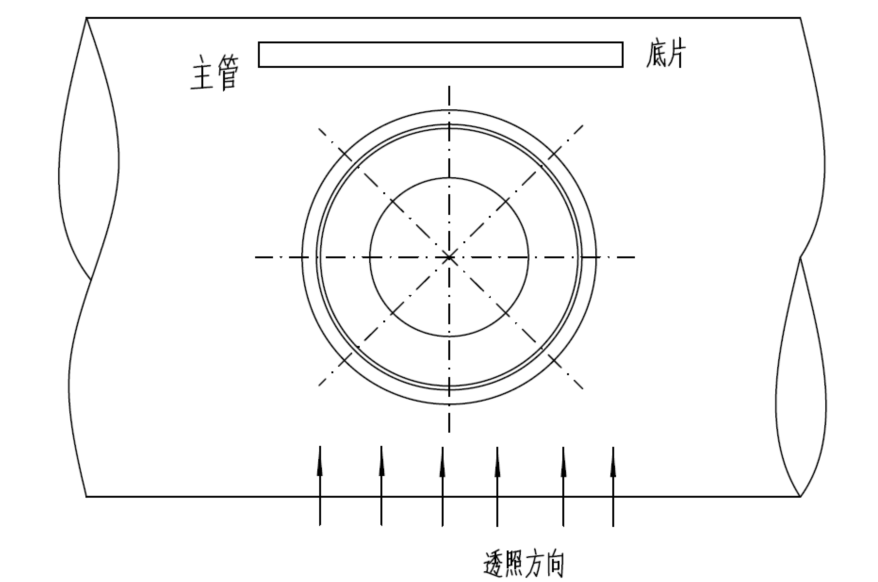

由于BOSS头焊缝为圆周焊缝,其射线底片成像显示为横截面成像(见图2),无法通过射线检验结果确定缺陷具体位置,在后续的打磨过程中应采用整圈打磨的方法进行打磨,至确认缺陷。

图2 BOSS头焊缝透照位置示意图

图2 BOSS头焊缝透照位置示意图

首先,将BOSS头焊缝与主管连接的焊脚处焊肉进行打磨清除,在打磨过程中,应控制打磨角度,当接管座焊缝的焊脚处焊肉与主管母材间剩余厚度为3mm时,使用砂布轮进行打磨,避免损伤母材。

采取逐层打磨方法对焊缝进行打磨,且应采取垂直打磨的方法,并逐层减少对靠近BOSS头管座一侧的每层打磨量。逐层测量打磨深度,待焊缝剩余厚度至5-6mm时,停止打磨,进行液体渗透检测。若液体渗透检测合格,则对打磨后的焊缝进行RT辅助检测;若液体渗透检测不合格,则对BOSS头焊缝进行切割,更换BOSS头,重新进行组对焊接。

若液体渗透检测合格,且RT辅助检测合格,则对焊缝进行补焊;若液体渗透检测合格,但RT辅助检测不合格,则对BOSS头焊缝进行切割,更换BOSS头,重新进行组对焊接。

3.2 打磨后补焊

打磨挖凿后,待焊表面应无尖角、毛刺、打磨残渣以及其它影响焊接质量的任何污物,对焊缝金属剩余厚度<5mm的焊缝补焊,不锈钢焊缝要注意背面进行充氩保护,防止焊缝根部金属出现氧化现象。

第一层焊接完成后进行目视检查和液体渗透检查,在后续的补焊过程中,应逐层进行目视检查,再焊接下一层前,需将层间清理干净。焊接过程严格按照焊接工艺中电流范围选择电流参数,可以待上一道焊缝完全冷却后再焊接下一道,以减少焊接变形,保证BOSS头与主管的角度。在焊接过程中每三层需进行一次液体渗透检验,直至全部焊接完成,焊接完成后进行液体渗透检验及RT辅助性检测。

3.3 更换BOSS头

(1) BOSS头焊缝的切割及防异物措施

更换BOSS头时,切割BOSS头焊缝的铁屑容易进入管道,此处仅讨论BOSS头焊缝所在管段已连通闭合的情况,为防止切割打磨的铁屑等异物进入主管内不容易清理,要做好防异物措施,推荐措施方法如下进行:

先将与BOSS头管座相连接的最近焊缝进行切割,切割前应先将支管进行固定,切割过程中及时清理切割铁屑。从切割的焊口塞入整块白布,预留白布布头并与绑扎带连接,待白布放入主管后,通过提拉绑扎带使白布封堵住主管开孔,使用不锈钢锯条对BOSS头焊缝剩余焊缝金属进行切割,对主管外壁进行修磨、抛光,注意修磨角度,避免损伤管壁。

(2) 组对、焊接

组对前待焊表面进行液体渗透检测,合格后进行组对工序,组对过程中保证BOSS头与主管的相对角度满足图纸要求,要充分考虑焊接变形,预留焊接变形量。选用适用的焊接工艺数据单,焊接前需按照工艺要求进行背面充氩保护,防止焊缝根部金属出现氧化现象。

采用点固块组对的,在清除点固块时,必须采用机械打磨的方法去除,不得强行拆除,避免损伤母材。点固块清除后,需对焊点处进行打磨,并进行液体渗透检查,在焊接打底焊缝,第一层焊接完成后进行液体渗透检测,在后续的焊接过程中,应逐层逐道进行目视检查,每隔三层进行一次液体渗透检验,直至全部焊接完成后进行液体渗透检测及RT辅助性检测。

4 焊缝缺陷产生原因及控制措施分析

BOSS头在焊接过程中焊缝容易产生夹渣、未熔合、气孔等缺陷,下面就该三类缺陷进行分析。

4.1 夹渣

(1) 原因分析

BOSS头焊缝坡口狭小,坡口及焊条有污物,焊接线能量小焊接速度快,熔池中的杂质未浮出熔池即凝固了;焊接时焊层过厚、焊接角度和运条不恰当,熔化金属和熔渣混杂在一起未辨认清楚,药皮等杂质夹杂在熔池中,层道间打磨清理不彻底。另外,母材金属和焊接材料的化学成分中含氧和氮等成分较多时,形成夹杂物的几率也会增大。

(2) 控制措施

(a) 正确运条,有规则的摆动焊条搅动熔池,促使熔渣和铁水分离;

(b) 层道间渣壳、坡口边缘的氧化皮打磨要彻底;

(c) 采用减缓焊接速度、适当增加电流的方法防止焊缝金属冷却速度过快,改善熔渣的浮出条件。

4.2 未熔合

(1) 原因分析

电流过小或电弧过长;BOSS头坡口空间狭小,焊接时摆幅不当、操作角度不当电弧偏吹;填充材料、坡口不清洁有杂物,焊道间打磨未清理彻底。

(2) 控制措施

(a) 严格按照工艺数据包焊接参数施焊,电流、电弧电压、焊接速度应匹配调节合适;

(b) 注意坡口清洁,层道间熔渣清理要彻底;

(c) 注意焊接时摆幅、角度的调整,使熔合均匀且熔透。

4.3 气孔

(1) 原因分析

电弧过长,氩弧焊时保护气流量过大或过小,保护效果不好;防风措施不严格,焊接材料、坡口不干净,作业区域环境湿度大,管道内残留有水湿度偏大,在焊接过程中,本身产生的气体或外部气体进入熔池,在熔池凝固前未及时完全溢出而残留在焊缝中。

(2) 控制措施

(a) 母材、焊接材料清洁无油污,焊条按要求烘干后使用;

(b) 注意防风,避免风机正对作业区域吹风;

(c) 焊接速度不要过快,电弧不能过长尽量使用短弧焊接,减少气体进入熔池机会,注意起弧、运条、收弧、焊枪角度的操作手法;

(d) 氩弧焊时,在焊接工艺数据包保护气体流量参数范围内,调节氩气流量至合适。

5 结论

现场施工环境复杂、空间局限,尤其是管段已连通闭合情况下进行BOSS头焊缝返修时,应注意保护临近已安装的物项不受损伤,且管道已连通闭合,为防止铁屑等异物进入管道而不易清理,除非缺陷在焊缝根部,否则尽量不采取更换BOSS头重新组对焊接的方式处理。BOSS头这类坡口空间狭小、壁厚较大的接头焊缝,为保证焊接质量特别注意以下几点:

1. 按照数据包内电流参数,使用短弧焊,焊接速度不要过快,控制线能量的输入,注意运条及摆幅操作;

2. 道间目视检查认真仔细,层道间熔渣打磨清理要彻底,保证层间液体渗透检测零缺陷;

3. 背面充氩时,保护气体应有效保护。

参考文献:

[1] NB/T 20002.6-2013 压水堆核电核岛机械设备焊接规范 第6部分:产品焊接

[2] 陈祝年、陈茂爱,《焊接工程师手册》第3版,北京:机械工业出版社,2018.9