针对DC600V供电铁路客车发生的一起车端动力连接器烧损故障,通过现场情况调查,对动力连接器内部各部件状态及相关结构进行了分析,结合分析情况进行了进一步的研究论证,确定了引发故障的主要原因及相关因素,形成了分析结论并提出了改进建议。

1 现场情况调查

车列运行过程中,发现机车停止供电,经检查确认为动力连接器插头发生短路、烧损,机车供电电源保护断电。

1.1故障连接器插头外观检查

动力连接器插头盖热损严重;插销根部存在局部烧损,其余部位完好。

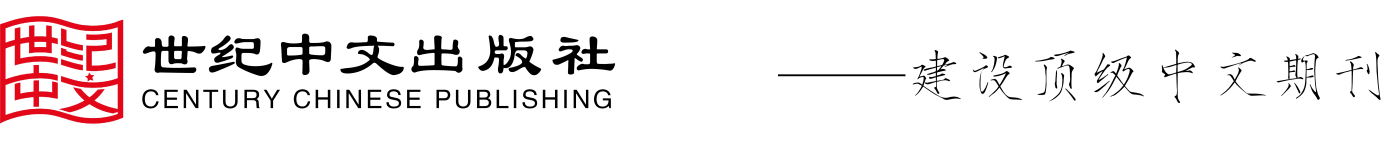

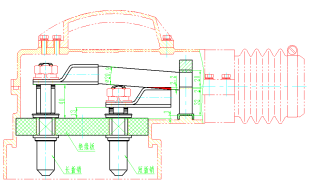

1.2故障插头对内部状态检查(参见下图)

图1 连接器插头示意图

(1)故障插头内部配线状态检查。插头内部+2、-2、+1配线烧损严重,其中+2线已熔断,-2和+1线烧损一半以上,+2和-1端子压接螺母已热熔。

(2)压接状态检查。分解检查烧损插头及另一端未烧损插头,端子压接牢固,各端子压接区域在端子中间,六方带点压接形式。未损坏的另一端插头内-2线端子末端存在翘起,与+2线绝缘层相接触,+2线有较深压痕,压痕位置与烧损插头+2线熔断位置基本一致。

(3)插头壳体尾部及上压板尺寸检查。故障插头对两端插头壳体均为非统型产品,结构完全相同。测量另一端未烧损插头壳体尾部凹槽最低点距离安装面尺寸为32.4mm。两端上压板形状相近,但尺寸存在偏差,非故障端上压板圆弧内侧面距离安装平面尺寸为19.7mm,故障端上压板圆弧内侧面距离安装平面尺寸为17.3mm,相差2.4mm。

配线为新标准电缆,标称截面积为150mm2,电缆外径约为20.9mm,符合新标准电缆外径尺寸范围(18.5mm~21.7mm),压痕深度约为1.3mm。

1.3配合插座状态检查。

与故障插头连接的动力连接器插座底部壳体烧损严重(-2、+1对应位置),插座内插套(-2、+1、-1)内部已热熔;动力连接器座后端插套接线螺柱无变色及烧损痕迹。

2 相关情况分析

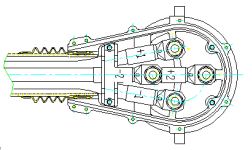

2.1 端子压接要求

根据相关标准要求,端子压接压接区域为“压线筒的一部分,在此处施加压力使包围导线的压线筒改变形状达到压接连接”,如下图所示。

图2 端子压接区域

“宜采用六方带点压接形式”,如下图所示。

图3 端子压接形式

经试验验证,现有接线端子及压接方式无法避免压接后端子末端翘起的情况,翘起程度与压痕宽度、压痕位置相关,压痕边缘距离端子末端尺寸越小时,翘起越明显。

2.2 插头+2线压痕形成原因分析

(1)故障连接器插头采用150mm2配线,早期生产制造的动力连接器插头对无上、下衬垫,配线直接固定在壳体与上压板之间。

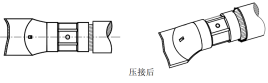

(2)检修时采用相同结构的上压板,并参照连接器最新结构增加了与上压板匹配的上衬垫对配线进行防护,-2线端子末端与+2线干涉,理论设计干涉尺寸约为2.2mm,见下图。如去除上衬垫(设计厚度为2mm),理论设计干涉尺寸约为0.2mm,不会出现明显压痕。

图4 插头-2线端子与+2线位置关系

(3)检查部分新制的连接器插头对(设有上下衬垫),-2线端子末端与+2线同样存在干涉情况,+2线在与-2线端子末端接触处存在压痕。

(4)因-2线端子末端高度相对固定,与+2线干涉程度与上压板圆弧内侧面距离安装面尺寸和电缆外径相关,上压板圆弧内侧面距离安装面尺寸和电缆外径越大时,+2线产生的压痕越深。

(5)根据现场测量情况,故障端上压板相对非故障端上压板圆弧内侧面距离安装面尺寸小2.4mm,故障端+2线与-2线端子干涉理论尺寸会达到4.6mm,+2线上压痕相对非故障端+2线压痕会更深,更容易造成挤压损伤。

2.3 插头壳体凹槽深度对配线损伤影响分析

检查与故障插头同一结构(插头壳体、上压板、上下衬垫与故障插头装用情况一致)的其他插头,因壳体凹槽较深,-2线与插头壳体间存在间隙,配线没有得到有效固定,此种情况下,插头对在拆装及车辆运行过程中会因配线固定不良发生相对运动,加速-2端子与+2线的磨损。

3 故障原因分析

3.1 插头盖为压铸铝材质,熔化温度约为660℃,压接螺母材质为铅黄铜(HPB59-1),熔化温度约为900℃,从部件故障状态以及运用环境分析,排除插头盖、压接螺母因正常使用达到熔化温度而发生热损的可能。

3.2 插头内插销除根部存在部分烧损外,其他部分完好,排除插销与插套接触不良导致烧损故障的可能。

3.3 插头内+2、-1配线端子压接螺母与其上方的插头盖之间距离约14mm,插头盖破损位置与+2、-1配线端子压接螺母(已热损)位置相对应,判断为压接螺母与其上方的插头盖因拉弧、打火造成插头盖、压接螺母热损。

3.4 故障插头+2配线已熔断,插头对为机车供电端,插座为受电端,判断为插头+2配线因短路打火烧断,造成+1配线承载电流过大,产生+2插销对应插套轻微烧损、而+1插销对应插套烧损最为严重的现象。

3.5 因+2配线与-2端子末端存在干涉情况,插头内+2线绝缘层长期受到-2线端子末端翘起部位接触压力,产生压痕,使绝缘性能下降,逐渐导致+2、-2配线发生相间短路、打火。

3.6 因-2线端子与+2线之间多次发生短路、打火,造成插头内部密闭空间内产生温升并伴有大量电离介质,插头盖内表面绝缘层破损,导致插头内端子压紧螺母与插头盖之间发生拉弧、打火现象。插头内烟尘及电介质通过绝缘板与插头体(插座)、插销与插套之间空隙进入插座内部,造成插套正负相间发生拉弧、打火,最终造成插头、插座损坏。

分析结论:

端子翘起与配线抗磨会导致配线绝缘层破损、短路。

从结构上分析,插头内部空间狭小,且-2线端子末端翘起部分与+2线缺乏有效隔离,相互挤压,同时故障插头上压板尺寸相对同结构标准上压板尺寸小2.4mm,导致挤压加剧,同时车辆运行时配线发生相对运动,造成+2线绝缘层逐渐破损、绝缘失效,最终使-2端子与+2线相间短路。

4 整改及预防措施

4.1 改进端子结构,厂修时重点做好动力连接器端子压接工序质量控制,并对插头内-2线端子与+2线间增加隔离措施,消除抗磨隐患。

4.2 上压板采用连接器统型设计结构,组装时对其与线缆及壳体的匹配性进行核实确认。

4.3 针对产品结构缺陷,建议结合运用检修实际,重点对各厂家不同年代产品、部件结构进行统计分析,确定不同壳体、压板、上下衬垫匹配方案,同时增加相应的隔离措施,彻底消除隐患。