引言:大型转炉炼钢装置投入使用后,可以较快地恢复正常的生产,但是,大型转炉的氧气供应、排渣、再吹等工艺问题仍然较多。结果表明,该工艺生产中脱磷率和末端钢的氧含量均未达到预期,通过对大量实际生产数据总结,指出当前大型转炉生产中一些关键问题,在解决后,其经济指标显著提高。

1转炉炼钢工艺现场调查

为能解决转炉炼钢工艺当中所存有问题,对转炉冶炼过程中存在的问题进行了研究,具体操作为:在吹炼前和吹炼过程中,分别抽取出的金属样品中的碳、硅、锰、磷、硫等成分进行比较,渣样进测定主要有:氧化钙,氧化镁,二氧化硅等;五氧化二磷、氧化铝、氧化锰、五氧化二硫等,并对各项测定指标进行了详细的记录。

1.1吹炼前期脱磷率低

通过倒炉采样,记录脱磷情况,如表1所示。在吹炼前期,磷矿的平均脱磷率约为40%,比另外三家钢厂低;这也正好表明该炼铁厂对废渣脱磷能力的利用还不够充分。对吹氧5分钟后的渣样进行检测,发现其渣体中含有大量的石灰,并与石灰充分结合,从而使其难以进行除磷。而熔渣是冶炼过程中的一个关键问题。通过对高炉冶炼后期的分析,发现在高炉冶炼后期,由于高炉的平均脱磷率较低,难以控制钢材的品质。

表1 国内各厂吹炼前期脱磷数据

1.2吹炼终点钢水的碳氧积高

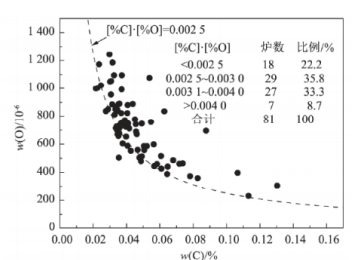

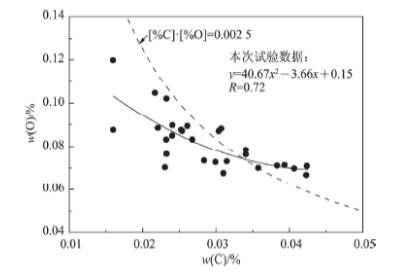

在转炉冶炼末期,液体钢碳氢含量是衡量冶炼过程的一个关键参数。图1是在实际生产调查过程中,在吹炼结束时,钢内氧气的含氧量曲线,从实际生产情况来看,碳氧器的平均温度为0.003,22.2%以下的炉数为22.2%,这是由于在吹炼后期除磷的重钢上出现了大量积渣。

图1 吹炼终点关系

1.3转炉顶吹供氧和底吹供气情况

我国大型转炉炼钢生产中,极少采用喷枪进行连续吹风,部分小转炉的铁水含磷量偏低。采用连续喷嘴可以使工作流程更加简单,通过实际生产,我们发现,转炉炼钢的终结渣较差,这种化渣不好的现象,很大程度上是因为在吹炼时,操作不当,参数不匹配,工作压力小[1]。

2实验

2.1实验设计

通过与常规钛微合金钢炉外精炼技术的比较试验,将其与传统钛微合金钢炉外精炼工艺进行一组对比实验。试验采用了两种不同炉外精炼方法,选用了同一高温MoSi电阻炉,并在1500~1550℃之间进行了试验。②对钢液中的残渣进行检测和分析,以明确含杂质的具体组成。③采用最佳工艺在静态条件下排除大颗粒的夹杂。④搅拌钢液,按夹杂的化学组成选择适当的氧化剂,并按钢液的体积来决定氧化剂的含量。⑤在持续的搅拌下充分地反应氧化剂和夹杂,并滤出氧化粒子,从而获得钛合金钢,本试验选取800公斤的原料,经过8次精炼,并对最佳的炉外精炼过程进行了检验。

2.2结果分析

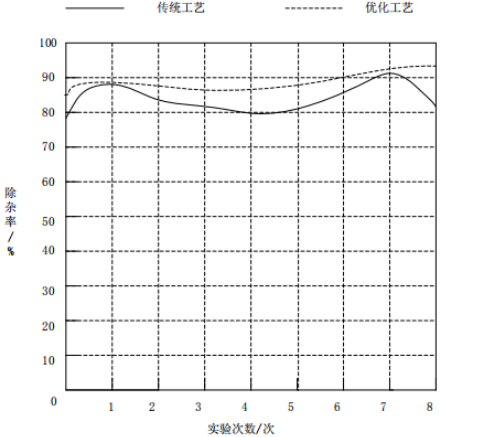

图2为高炉外精炼过程中优化前后的杂质去除率,结果表明:优化后的高炉外精炼技术去除杂质的效率约为5%,日8次冶炼工序的杂质去除率达到85%。而常规的高炉外精炼技术,平均去除杂质的比例为80%。试验结果表明,通过优化高炉外精炼工艺,可以有效地改善钛合金的除杂率。

图2 优化前后钛微合金钢炉外精炼工艺除杂率

3转炉炼钢工艺优化的主要措施

3.1氧气管道压力损失和喷头射流流场测定

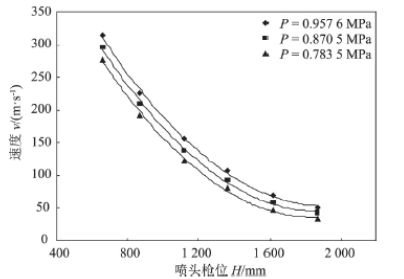

该方法可为改善氧气管的结构设计提供依据。以转炉炼钢的实际试验数据为基础,在实测喷嘴流速15%时,对其进行了仿真,并对其进行了精确的计算。在平均流速条件下,压力的变化是有差异的,流速分布等,作好相应的详细记录,喷管中心线的流速衰减情况见图3。

图3 喷孔射流中心线上速度衰减

3.2氧射流与熔池作用的水模试验

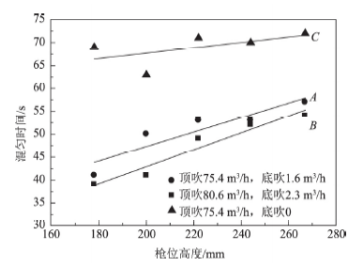

在实际应用中,以气体惯性力和熔体自重精度为依据,重点测试了喷射进入熔池的深浅和混合的时间,以及在转录期间,炉渣与钢液的飞溅和悬浮能的改变。图4是在各种喷吹状态下,熔体混匀的平均时间。

图4 不同喷吹条件的熔池混匀时间

3.3优化喷头参数

目前,转炉吹炼工艺存在着初期炉渣质量差、脱磷率低等问题,造成了后期的高负荷分离和炉渣氧化。通过改变氧枪喷嘴的参数设置、增加喷口数目,使氧射流和熔池的搅动性能得到极大提高,结果表明,该方法能有效地改善末端化渣的环境,并对其进行优化。

4转炉吹炼工艺优化效果

4.1吹炼终点熔池成分及温度

通过以上述方法的改进,从统计数据可以看出,在吹炼结束时,汽缸内的水份、渣料的组成和温度都在正常范围内。最后的温度由1618℃到1649℃,经过改良后的吹炼过程进行了比较。该工艺可满足后续冶炼、连铸等工艺的需要,避免了炉内的加热,降低了生产成本。同时,由于脱磷技术的改进,使出口温度达到了正常值,且不需要通过降低出口温度来达到降低最终磷含量的目的。

4.2吹炼终点磷的平衡状况

图5为吹炼终点时,脱磷反应未达到平衡,提高锤炼终点,脱离能力,采用复吹技术的关系图。

图5 工艺优化后终点钢中碳养关系

4.3吹炼终点钢中碳氧积

在工艺改造之前,终点钢的碳、氧含量平均为0.003。在经过工艺优化后,终点钢液碳氧积隆达到0.002时,有少数炉次达到了较高的温度,从而大大减少了含铁杂质;该工艺可有效地改善产品的清洁,为生产高质量的低碳钢打下良好的基础,并节约了炼钢过程中的脱氧剂消耗[2]。

结论:

(1)通过对氧枪喷头的设计参数进行优化,使喷枪的喷口接触面积增大,同时使喷枪喷出的氧喷射能力得到改善。对炼钢生产中的废渣、除磷具有重要的意义。(2)改变氧枪的枪位曲线,而非恒枪位运行方式,可显著地减少炉渣中的氧化铁,以达到吹炼时的合金要求,并能有效地防止吹炼时产生的飞溅。(3)对大型转炉炼钢进行了工艺优化,使其脱磷率达到89.2%。为今后高质量低碳钢的生产奠定了良好的基础。(4)将转炉钢液的最终平均温度提高到1649摄氏度,以保证后续的辅助生产需要,避免了能量再次损耗。

参考文献:

[1] 周航、王肖、李朋、邓玉平. 基于烟气分析的转炉自动化炼钢工艺模型优化[J]. 河北冶金, 2020(10):5.

[2] 胡盛, 杨帆. 转炉炼钢合金成本优化[J]. 冶金管理, 2021(3):2.

[3] 张涛,吴振刚. 大型转炉炼钢工艺优化的研究[J]. 中国金属通报,2020,(01):87+89.

[4] 何顺生,杨文远,李任春,王明林,唐文明,冯超. 邯宝大型转炉炼钢工艺优化的研究[J]. 炼钢,2019,35(05):16-22+49.