引言

铝合金具有密度低、高比强度和轻量化等优势,常作为车体材料广泛应用于在轨道交通领域。铝具有活泼的化学性质,在空气中极易与氧元素反应形成一层较为致密的Al2O3氧化膜[1]。该天然形成的氧化膜具有Al2O3熔点硬度高的特性,而且易吸收空气中的水分和污染物,对铝合金的焊接质量影响严重。为了获得高质量的焊接接头,工业上在铝合金焊接之前,一般都会对铝合金表面进行预处理,以通过去除表面氧化层和污染物等,获得优良的焊接表面质量。

目前对于高质高效焊接技术的快速发展而言,传统的机械打磨和化学清洗作为最为常见的铝合金焊接前表面预处理工艺,已经不能够满足智能化和自动化焊接生产的工艺节拍和技术需求。激光清洗是一种新型的材料表面处理技术,可在不损伤基体的前提下,通过激光辐照及其与材料的相互作用,实现对基体表面及污染物层的扫描和去除。目前,激光清洗技术已在历史文物清洗、以及航空、航天、船舶与海工等工业领域中的除漆与除锈工艺中得到了一定的应用[2]。

我国的激光清洗技术研究及应用主要集中在除漆和除锈方面,而针对6013铝合金的焊前去除氧化膜的研究报道较少。陈一鸣[3]等研究了激光清洗技术去除焊前铝合金氧化膜的剥离机制,并进行了焊接评估。夏佩云[4]等的研究表明,在焊前对2219铝合金进行激光清洗可以获得性能良好的焊接接头,并研究了清洗速度对氧化膜的影响。金文涛[5]等研究证明了使用激光清洗能有效调控铝合金型材的焊接质量,获得最佳的焊缝成形。Yousaf[6]等发现激光清洗后,铝合金表面会形成“火山坑”形状的凹坑形貌。随着激光能量的升高,“火山坑”形貌尺寸先增大后减小。Werner[7]等认为,CO2激光器去除漆层的关键参量是激光功率密度,同时,激光束扫描线重叠率对除漆效率也有一定影响。Wang[8]等研究发现激光清洗处理能够在铝合金表面形成 9~30μm厚的硬化层,轻微地提高了基材的拉伸和弯曲性能。雷正龙[9]等研究发现不同时间尺度的激光对漆层的处理机制不同。

在目前的研究中,利用SEM和EDS等方法对激光清洗后铝合金焊缝形貌及表面氧含量点能谱分析的研究相对较少,对激光清洗后铝合金焊缝组织性能的研究也较少,缺乏相关的焊接性能的测试结果。本文主要通过研究不同激光功率对铝合金表面形貌、氧含量等影响状况来选出最佳的工艺参数,再对焊接未处理和焊接激光清洗两种方式下焊缝表面形貌和内部剖面进行分析,得出激光清洗改善焊缝成形作用机制。

试验过程

2.1试验材料

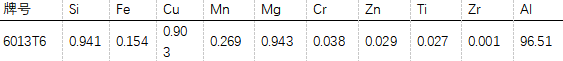

试验材料选用由佛山市三水凤铝铝业有限公司研制的Al-Mg-Si系6013铝合金板材,材料表面尺寸为200 mm×40 mm×5 mm,厚度为5 mm,热处理工艺为T6,具体化学成分如表1所示。该板材主要针对新能源汽车用材料,目前已在凤铝公司实现了量产。

表1 6013T6铝合金主要化学成分

Table 1 The main chemical composition of 6013T6 aluminum alloy

2.2 试验设备

2.2 试验设备

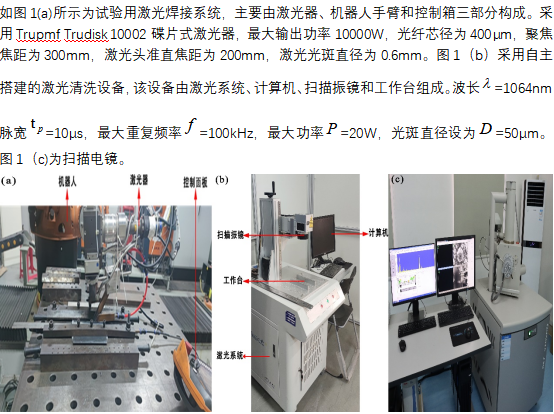

图1 实验设备实物图

图1 实验设备实物图

Figure 1 Physical drawing of experimental equipment

2.3 试验方法

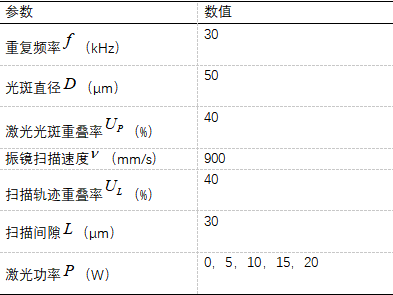

将厚度为5 mm的铝合金小方块放在工作台上,通过X、Y轴振镜出激光来有序地清洗铝合金表面氧化膜。由于这一层氧化膜很薄,厚度约24µm,因此采用1次激光清洗扫描。改变激光功率(0,5,10,15,20W),通过SEM和EDS来深入探究激光平均功率对铝合金表面微观形貌、激光光斑坑深和激光作用坑底氧含量的影响规律,从而确定铝合金激光清洗最佳工艺参数。参考相关研究,激光光斑重叠率UP和扫描轨迹重叠率UL可以设置为60%[10]。此外,根据实际工况条件,不采用辅助气体保护。试验中所采用的铝合金焊前激光清洗预处理主要工艺参数如下表2所示。

表2 铝合金表面激光清洗工艺参数

Table 2 Laser cleaning process parameters of aluminum alloy surface

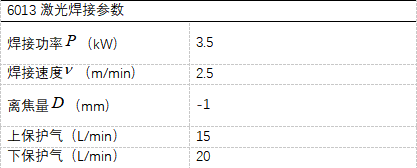

根据对激光清洗试验结果进行的分析与讨论,采用最优工艺参数(f=30 kHz,UP=UL=40 %时,P=5W)对6013T6铝合金板材焊接区域的表面的氧化膜进行激光清洗。导致焊缝气孔产生的原因许多,工艺因素与氧化层均可能导致气孔产生,需要先对铝合金激光焊焊接工艺进行优化。采用优化的焊接工艺焊接6013铝合金板,研究分析焊前激光清洗预处理是否对焊接质量造成影响。在铝合金激光清洗8 h内进行焊接。焊接实验采用的上保护气为氩气,下保护气为氩气+8%二氧化碳。优化的焊接工艺参数如下表3所示。

根据对激光清洗试验结果进行的分析与讨论,采用最优工艺参数(f=30 kHz,UP=UL=40 %时,P=5W)对6013T6铝合金板材焊接区域的表面的氧化膜进行激光清洗。导致焊缝气孔产生的原因许多,工艺因素与氧化层均可能导致气孔产生,需要先对铝合金激光焊焊接工艺进行优化。采用优化的焊接工艺焊接6013铝合金板,研究分析焊前激光清洗预处理是否对焊接质量造成影响。在铝合金激光清洗8 h内进行焊接。焊接实验采用的上保护气为氩气,下保护气为氩气+8%二氧化碳。优化的焊接工艺参数如下表3所示。

表3 6013铝合金激光焊焊接参数

Table 3 Laser welding parameters of 6013 aluminum alloy

3.试验结果与分析

3.试验结果与分析

3.1 激光平均功率对铝合金表面形貌的影响

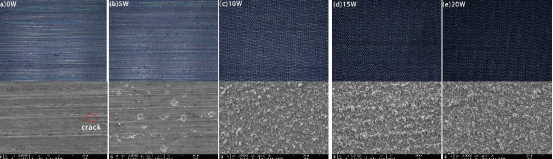

图3.1所示为激光预处理后铝合金表面形貌的台式显微镜和SEM图。由图3.1(a)可知,激光清洗前,铝合金表面的氧化膜除部分龟裂外,还有一些不规则划痕。由图3.1(b)可知,P=5W时,打在铝合金表面的激光光斑痕迹清晰,部分铝合金基体显露,证明氧化膜的去除。由图3.1(c)可知,P=10W时,6013铝合金表面开始出现泡沫状熔融形貌,这是因为激光能量较大,铝合金表面的氧化膜去除时,基体也被激光损伤。由图3.1(d)和(e)可知,P=15W和P=20W时,出现了更多的泡沫状形貌,由于能量过大,铝合金基体受损,导致铝合金表面呈现熔融形貌。随着激光平均功率的增加,表面的光斑小坑呈现出碗状,在小坑的周围因受到等离子体的冲击出现凸起,坑内出现弧形条纹,试样表面产生了波纹状微沟槽织。如果P>5 W,激光功率继续增加,清洁效果将降低。由此可以得出,激光清洗具有清洗阈值和损伤阈值。当激光能量密度超过该材料的损伤阈值时,氧化膜在去除的同时,基体也会损伤。

图3.1 6013铝合金激光清洗表面形貌(激光功率:0,5,10,15,20W)

图3.1 6013铝合金激光清洗表面形貌(激光功率:0,5,10,15,20W)

Figure 3.1 Laser cleaning surface morphology of 6013 aluminum alloy (Laser Power: 0, 5, 10, 15, 20W)

3.2 激光平均功率对铝合金表面坑深的影响

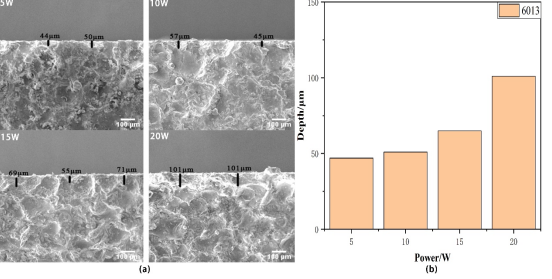

图3.2所示为不同激光平均功率下6013铝合金的表面坑深图。可以看出,铝合金表面坑深与激光功率呈正相关,图3.2(a)为6013铝合金激光清洗侧面形貌,由图3.2(b)可知,随着激光功率的增加,基体的坑深值也逐渐增加,作用于铝合金表面的能量增多,基体损伤程度也逐渐升高。然而,低功率段,坑深缓慢增加,10W时的坑深值与5W时的坑深值相差不大,并且相对稳定,表明激光打在铝合金表面作用强度没有到达铝合金基体,基体损伤很小。P>10W时,坑深值增加速度加快,基体已被损伤。

图3.2 (a) 6013 T6铝合金激光清洗侧面形貌; (b)6013 T6铝合金表面坑深变化(激光功率:5,10,15,20 W)

图3.2 (a) 6013 T6铝合金激光清洗侧面形貌; (b)6013 T6铝合金表面坑深变化(激光功率:5,10,15,20 W)

Figure 3.2 (a) 6013 T6 aluminum alloy laser cleaning side morphology; (b) 6013 T6 aluminum alloy surface pit depth changes (Laser Power: 5, 10, 15, 20 W)

3.3 激光平均功率对铝合金表面氧含量的影响

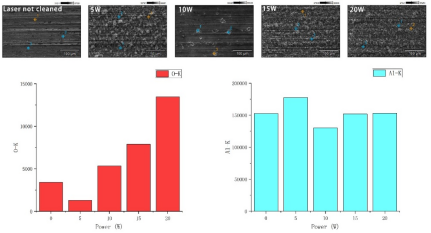

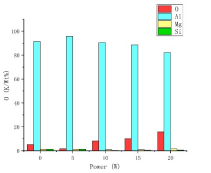

为了准确地分析铝合金表面形貌和坑深变化的原因,通过对6013 T6铝合金表面进行EDS检测,得到铝合金激光光斑作用坑底部的氧元素和铝元素质量分数。图3.3为6013 T6 铝合金表面的形貌和对应的氧元素和铝元素变化图。图3.4为6013 T6 铝合金激光清洗后表面的主要元素含量变化图。经过激光清洗,铝合金表面激光光斑作用坑底的氧元素质量分数随着激光功率的增加而减少,然后转为增加。

图3.3 6013 T6铝合金表面的点能谱氧铝元素含量分析

图3.3 6013 T6铝合金表面的点能谱氧铝元素含量分析

Figure 3.3 Analysis of oxygen and aluminum content on 6013 T6 aluminum alloy surface by point energy spectrum

无激光作用时,6013 T6铝合金的表面原始氧含量为5.40%。激光作用于铝合金表面时,随着功率的增加,氧含量逐渐下降。P=5 W,6013T6铝合金的表面氧含量达到最小值,下降至1.76%。与原始表面相比,下降了67.4%,说明有效地去除了铝合金表面氧化膜。P=10W,6013 T6铝合金的表面氧元素质量分数上升8.05%,与原始表面相比,上升了49.07%。P=15W,6013 T6铝合金的表面氧元素质量分数上升至12.11%,与原始表面相比,6013T6铝合金上升了1.24倍。P=20W,6013 T6铝合金的表面氧元素质量分数上升至15.85%,与原始表面相比,上升了1.94倍。

图3.4 6013 T6铝合金表面主要元素含量变化图

图3.4 6013 T6铝合金表面主要元素含量变化图

Figure 3.4 Variation diagram of main element content on 6013 T6 aluminum alloy surface

激光作用下,激光功率由5W上升到10W时,激光功率增加了1倍,铝合金表面氧元素含量增加了3.57倍。激光功率由5W上升到15W时,铝合金表面氧含量却只增加了5.88倍,这表明部分激光能量被铝合金表面的氧化膜(Al2O3)吸收,去除表面材料,另一部分能量被基体吸收,当温度达到铝合金基体的熔点,基体受到二次氧化。

在铝合金的激光清洗工艺中,可以将其视为点热源加热半无限物体,其温度模型如下:

通过对不同激光功率作用下铝合金表面氧含量进行分析,得出激光清洗有效地去除铝合金表面氧化膜,但在空气中进行清洗时会导致铝合金二次氧化,且功率越大二次氧化越严重。铝合金表面氧化膜约为24µm厚,由于P=5W为6013铝合金氧含量最低功率和铝含量最高功率,证明该功率大小的激光打在氧化膜上已去除氧化膜,而且二次氧化程度较少。为避免二次氧化带来的焊接缺陷,选择5W的激光功率进行焊前激光清洗预处理。通过分析铝合金试样氧含量的变化,得出最佳清洗参数:当f=30kHz,UP=UL=40%时,P=5W。

通过对不同激光功率作用下铝合金表面氧含量进行分析,得出激光清洗有效地去除铝合金表面氧化膜,但在空气中进行清洗时会导致铝合金二次氧化,且功率越大二次氧化越严重。铝合金表面氧化膜约为24µm厚,由于P=5W为6013铝合金氧含量最低功率和铝含量最高功率,证明该功率大小的激光打在氧化膜上已去除氧化膜,而且二次氧化程度较少。为避免二次氧化带来的焊接缺陷,选择5W的激光功率进行焊前激光清洗预处理。通过分析铝合金试样氧含量的变化,得出最佳清洗参数:当f=30kHz,UP=UL=40%时,P=5W。

3.4 激光清洗对铝合金焊缝表面形貌的影响

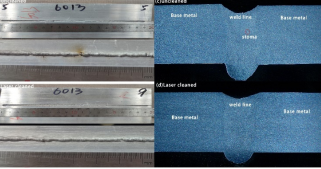

焊缝表面形貌和气孔是焊接质量的重要判据。铝合金表面的氧化膜容易引起焊缝气孔产生,焊前需要去除这层氧化膜。图3.5(a)和(c)中,6013 T6铝合金焊接前未清洗,焊接过程中不稳定,焊缝有少量的咬边和塌陷,从体式显微镜上可以观察到焊缝上分布了少量气孔。从图3.5(b)中,6013T6铝合金焊接前通过激光清洗去除了表面大部分氧化膜,避免了二次氧化,减少了氢来源,焊缝光亮,成形致密,飞溅较少,只有少量咬边和塌陷等缺陷,成形质量好。由图3.5(d)可知,焊缝基本没有气孔。因此可以得出结论,进行激光清洗预处理可以有效改善6013T6铝合金焊缝表面成形质量。

图3.5 铝合金激光焊焊缝 (a)6013 T6铝合金未清洗表面形貌; (b)6013 T6铝合金清洗表面形貌; (c)6013 T6铝合金未清洗剖面形貌; (d)6013 T6铝合金清洗剖面形貌

图3.5 铝合金激光焊焊缝 (a)6013 T6铝合金未清洗表面形貌; (b)6013 T6铝合金清洗表面形貌; (c)6013 T6铝合金未清洗剖面形貌; (d)6013 T6铝合金清洗剖面形貌

Figure 3.5 Aluminum alloy laser welding seam (a) 6013 T6 aluminum alloy uncleaned surface morphology; (b) 6013 T6 aluminum alloy cleaned surface morphology; (c) 6013 T6 aluminum alloy uncleaned section morphology; (d) 6013 T6 aluminum alloy cleaned section morphology

4.结论

通过对6013 T6铝合金进行激光清洗+焊接复合工艺试验,得到以下结论:

(1)当激光清洗功率P=5 W时,激光清洗可将6013 T6铝合金表面的部分氧化膜去除。P>5 W时,铝合金表面出现了泡沫状熔融形貌,由于能量较大,基体也受到了光热作用。当激光功率继续提高,铝合金表面氧含量上升,导致清洗的效果下降。当能量超过材料的损伤阈值,氧化膜被去除的同时,6013 T6基体会受到损伤。

(2)6013 T6铝合金表面坑深与激光平均功率为正相关关系。激光功率为10 W时的坑深与激光功率为5 W时的坑深相比相差不大,比较稳定,表明激光打在铝合金表面作用强度没有到达铝合金基体,基体损伤不大。P>10 W时,坑深值增加速度加快,基体已被损伤。

(3)P=5W时铝合金氧含量最低,铝元素含量最高,证明该功率大小的激光打在氧化膜上已去除氧化膜,而且二次氧化程度较少。为避免二次氧化带来影响,通过分析铝合金试样氧含量的变化,得出最佳清洗参数:f=30kHz,UP=UL=40%时,P=5W。

(4)激光清洗后,由于剥离了表面氧化膜,避免了二次氧化,抑制了气孔、咬边和塌陷等缺陷的产生,使得熔池凝固过程中散热更均匀,获得了外观和内部质量良好的焊缝。

参考文献:

[1] Gürel am, Mistikoglu S . Recent Developments in Friction Stir Welding of Al-alloys[J]. Journal of Materials Engineering and Performance, 2014, 23(6):1936-1953.

[2] 成健, 方世超, 刘顿,等. 金属表面激光清洗技术及其应用[J]. 应用激光, 2018, 38(6):10.

[3] 陈一鸣, 周龙早, 闫飞,等. 铝合金激光清洗机理与质量评估[J]. 中国激光, 2017, 44(012):81-88.

[4] 夏佩云, 尹玉环, 蔡爱军,等. 2219铝合金阳极氧化膜焊前激光清洗工艺研究[J]. 中国激光, 2019(1):7.

[5] 金文涛, 赵云峰, 周禄军,等. 铝合金型材激光清洗-电弧焊接一体化工艺性能评估[J]. 焊接技术, 2020(2):7.

[6] Yousaf D , Bashir S , Akram M , et al. Laser irradiation effects on the surface, structural and mechanical properties of Al–Cu alloy 2024[J]. Radiation Effects & Defects in Solids, 2014, 169(2):144-156.

[7] Schweizer G, Werner L . Industrial 2-kW TEA CO2 laser for paint stripping of aircraft[J]. Proceedings of SPIE - The International Society for Optical Engineering, 1995, 2502.

[8] Shi T , Wang C , Mi G , et al. A study of microstructure and mechanical properties of aluminum alloy using laser cleaning[J]. Journal of Manufacturing Processes, 2019, 42(JUN.):60-66.

[9] 雷正龙,孙浩然,田泽,邱太文,程程,富双超,李凯.不同时间尺度的激光对铝合金表面油漆层清洗质量的影响[J].中国激光, 2021, 48(06):65-74.

[10] 王刚. 脉冲激光清洗对铝合金表面形貌及焊接质量的影响研究[D]. 湖南大学, 2019.