引言

数字技术的发展推动着制造业发生前所未有的巨大改变,但在今天所有的不确定当中,有一件事是确定无疑的,那就是数字化、智能化的趋势没有变。新的数据组织形式和数据管理模式,结合先进的信息化系统,为海量生产数据的分析和应用提供基础[1]。大多厂家已引进mom等制造平台,但缺乏数据统计分析方面的应用。

1现状

1.1检验记录难统计分析

过去一段时间,质量工作的一个痛点就是大量的纸质单据的整理工作,对产品过程数据和出厂数据的分析更是难上加难。生产过程中的所有检验记录均为纸质记录,统一放在资料柜归档。因此要靠纸质单据去收集数据,必须先将纸质内容通过人工的方式录入计算机,该过程效率低下、容易出错、工作难推进。这种纸质记录的方式已经严重制约海量生产数据的分析和应用,也严重制约着企业数字化制造、智能制造技术的发展需要。

1.2工艺标准模板难统一

由于微波仪器特别是信号发生器类产品,型号多选件复杂,不同型号对应的频段不同,不同选件对应的指标不同,用同一种工艺模板实现所有型号和选件的机型测试无法实现。但各种选件组合多达百种,考虑到编写工艺模板的工作量巨大的问题,不可能每种选件组合编写一种工艺模板。 因此选择了每种型号编写独立的工艺模板,每种型号下再用后期程序写入选件指标的方法区分选件指标和标配指标。

2思路

从电科某公司加大数字化方面的投入以来,在多部门的协同下,作者在整机调试交检过程中寻找数字化智能化突破点,在便携式信号源上进行了试点工作。

2.1制造过程数据结构化整体模型

从工艺质量策划阶段即开始进行结构化思路,从工序资源开始,对工序、工步信息进行结构化,进一步实现工序资源信息结构化、工艺文件模板结构化、检验文件模板结构化,最终将结构化的工艺信息传递到 MES 检验记录要求中,检查员、操作者采集的结构化检验记录存储在 MES中,实现检验记录结构化。通过检验记录信息化的实现,可以保证数据关联的追溯性查询和分析。

2.2 工艺质量文档结构化思路

在工艺质量策划阶段,开展工序、工步、设备、工装、人员资质等资源的结构化,将其结构化资源数据库导入信息系统中,而在设置工艺路线时,其中的工序、工步、设备、工装、人员资质等信息只能通过选择对应的代码进行添加设置,这样可以保证工艺路线描述的统一性。此外,在配置产品检验项目和试验项目的时候,需要确认:是否需要进行检验记录的采集?是采集定量数据还是定性数据?采集的定量数据是否需要做 SPC 分析?是否需要打印结构化履历本?……完成检验项目的配置后,其相关采集需求和分析需求就会传到 MES 系统中,进而指导检查员进行检验记录的采集和分析操作。

2.3 检验记录结构化思路

MES 系统接收到前端配置完成的结构化检验项目内容以后,在作业流程的对应阶段就会产生检验记录的采集需求,从而进一步触发记录采集操作,系统会根据前端配置的采集规则,来判断采集后的检验记录是否符合要求,如果记录不符合要求则会报警显示。

3实现

3.1工艺数据结构化

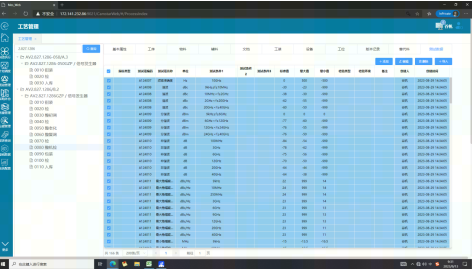

工艺数据要实现结构化的对象主要是企业标准详细规范中A、B组中需要检验的主要性能、非主要性能、安全检查等指标,整机检验工序的工艺数据结构化,主要是将每项交检指标都按照一定的分类和结构将其指标内容都拆分为若干属性项。以1435信号发生器为例,工艺模板中每项指标必填的主要属性有测试项名称、测试条件、标准值、最大值、最小值、检验要求等。若单一测试条件无法满足测试需求,可设置测试条件1、2、3。检验要求多个时,也要按检验要求1、2、3来加以区分。同时,为满足mom制造报工需求,工艺模板中还需要有测试人、测试环境、工序等用来匹配派工单所需的属性项。将工艺模板导入到mom基础数据中工艺管理功能模块维护。新作业单会自动读取最新的工艺模板。当工艺模板改动时,作业单中若存在已完成测试机器,则默认继续使用老版本工艺模板,以保持该批次测试标准统一。

3.2检验记录结构化

3.2检验记录结构化

检验记录结构化的实现主要是将检验内容结构化。检验内容要与工艺模板中相关内容符合。各型号各选件需建立统一的结构化的检验标准,不同型号的检验记录中关于相同指标的检验要求需保持一致。同时统一检验内容的语言和结构,保证检验内容描述的规范性、正确性、一致性。其次,规范检验记录的定量值单位和上下限值,明确检验记录的记录要求;

3.3测试任务设置

测试任务的派工或设定可通过两个途径。一般是在工艺质量策划阶段,既对工序信息进行结构化,需要进行测试的工序,在工艺流程中要标明需要执行内控测试还是检验测试。实际制造过程中,可以在计划和派工两个阶段对需测试工序进行测试任务设定。在计划阶段是通过在作业计划界面,对需要测试的工序进行测试设定,如果测试版本有多个,计划员可按情况选择,但计划员只能批量的下达测试任务,无法满足单独对某工序或对单台的测试需求。在派工时下达测试任务可按实际需求选取单台或多台进行测试,也可按所需测试工序进行测试设定。

3.4产品自动测试

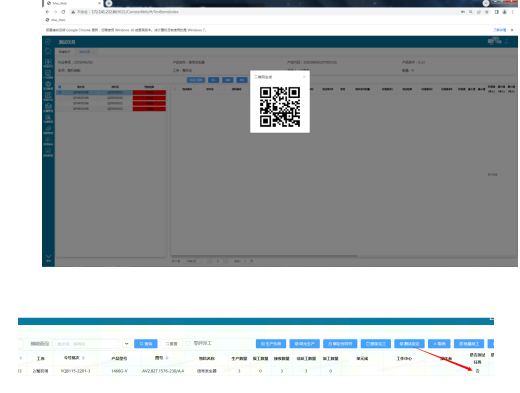

执行检验工序测试任务时,先通过mom班组派工进行整机检工序的派工,设定测试任务,选择执行测试任务的序列号,然后在制造执行界面点击开始执行。在测试任务中找到需要测试的序列号,点击生成二维码。检验人员运行自动测试系统检验程序(或操作人员执行,检验员输入操作密码),用扫码枪扫描测试任务中的二维码信息。该二维码信息包含作业单号、工序编号、机号等作业单信息,通过扫码将该信息录入到自动测试系统中,最后写入检验记录中。在设计自动测试系统时,可以考虑执行一次程序进行多台信号发生器的无间断测试,即在测试任务中,一次勾选多个序列号, 生成的二维码也包含多个序列号的工序信息,启动自动测试程序后,按设置的IP顺序进行测试,每测试完一台,及时生成测试报告并通过mom后台接口实时上传至mom系统保存。检验人员或操作人员确认测试数据无误可继续执行报工操作,若发现数据有问题,可进行判断,是测试问题还是机器故障,若检验人员确认是测试问题(频段高时会导致一定概率测试不够稳定),则可以重新测试上传数据。

3.5测试数据无纸化上传

每台产品测试完成后,数据可以实现自动上传保存至mom系统,取代原纸质单据(交检单、检验表格、测试仪器清单等),检验人员线上核对数据,进行电子签署,并提交部门负责人签字审核,经过检验部门负责人审核后,该测试数据可作为放行依据保存或后期提供给客户;

3.6结果自动判断

3.6结果自动判断

系统对自动测试系统采集的检验结果进行自动判断,依据工艺规范和检验记录模板中设定的判断标准(最大值、最小值)进行判断,每条数据均有判定结果,最后生成综合判定结果,保证生产测试数据符合设计要求,取代传统人盯人的管理模式,减少人工判断带来的失误,极大降低人力成本; 若出现临界和超限的数据,则该行标红高亮显示,该行数据的判定结果一栏显示不合格,同时该序列号机器的综合判定结果为不合格。

3.7实时调用查看

3.7实时调用查看

在mom系统中,测试数据在制造执行和检验界面支持实时调用查看,使过程管控变的可以随时抽样和度量;同时mom的数据资源共享,使设计人员、制造人员、质量控制人员联系更加紧密,消除信息不共享不对称引发的质量问题;

3.8数据分析

收集大量数据只是数字化工作的起点,实现数字化的最终目的是要为产品质量服务,利用数据汇总分析,实现产品质量追溯和过程控制。可根据整机的检验数据、整件电路板的检验数据,来分析某一指标、某一批次、某个器件的一致性,利用数据管理制造过程中人、机、料、法、环、测的不确定性,达到质量提升的效果。

结语

制造过程数据结构化,利用统一的工艺标准语言描述,减少生产过程人工参与,避免了错误和歧义也为质量追溯和质量数据分析提供结构化的数据基础。本文从制造过程数据结

构化整体需求出发,并结合制造过程数据的现状不足,开展了制造过程数据结构化研究

和信息化实现,但本文对于数据分析、挖掘等相关内容并未深入探讨,这也是制造过程

数据结构化应用的后续课题。通过试点工作提升了产品全生命周期质量管理能力,提高了产品质量,促进了制造水平的高质量发展。

参考文献:

[1] 颜楚强。内燃机与配件—变流器产品制造过程中的数据结构化研究与实现[J]。2017年03期。

[2] 同更强 刘洁 徐易。航空发动机数字化检测系统。航空动力-试验与测试数字化。2022年04期。