一、引言

随着工业自动化的快速发展,熔敷机器人在焊接、涂覆等领域的应用越来越广泛。熔敷机器人的自动化控制系统是实现其高效、稳定运行的关键。因此,对熔敷机器人自动化控制系统的设计与优化进行研究,具有重要的理论价值和实践意义。

二、熔敷机器人自动化控制系统的设计

熔敷机器人自动化控制系统的设计是一项复杂而关键的任务,它涉及到硬件与软件的深度融合,以确保机器人能够准确、高效地执行熔敷作业。下面,我们将从硬件设计和软件设计两个方面进行详细阐述。

1. 硬件设计

硬件设计是熔敷机器人自动化控制系统的基石。在硬件设计过程中,我们首要考虑的是控制器的选择。控制器作为整个系统的“大脑”,需要具备强大的计算能力和稳定的通信接口。高性能的控制器可以确保机器人对熔敷过程的实时控制,及时处理各种反馈信息,调整机器人的动作和参数,以达到最佳的熔敷效果。

除了控制器,传感器和执行器的选择也至关重要。传感器是机器人感知外界环境的“眼睛”和“耳朵”,需要具备高精度和高灵敏度,能够准确感知熔敷过程中的温度、位置、速度等关键参数。这些参数是机器人进行精确控制的重要依据。执行器则是机器人执行动作的“手臂”和“腿脚”,需要具有快速响应和精确执行的能力,以确保熔敷作业的准确性和稳定性。

2. 软件设计

软件设计是熔敷机器人自动化控制系统的灵魂。在软件设计过程中,我们需要关注控制算法和运动规划的实现。控制算法是机器人实现精确控制的关键。根据熔敷过程的特点,我们需要设计合适的控制算法,以实现对熔敷速度、温度等关键参数的精确控制。例如,我们可以采用模糊控制、神经网络等先进的控制算法,根据实时的反馈信息对机器人的动作进行动态调整,以达到最佳的熔敷效果。

运动规划则是机器人实现平滑、连续运动的基础。根据工件的形状和熔敷要求,我们需要生成合理的运动轨迹,确保机器人在熔敷过程中能够平稳、准确地移动。运动规划还需要考虑机器人的动力学特性和约束条件,以确保机器人在运动过程中的稳定性和安全性。

三、熔敷机器人自动化控制系统的优化

熔敷机器人自动化控制系统的优化是提升机器人工作效率和熔敷质量的关键环节。通过优化,我们可以进一步挖掘机器人的潜能,使其更好地适应各种复杂的工作环境和熔敷任务。

1. 算法优化

算法是熔敷机器人自动化控制系统的核心,其性能直接影响到机器人的工作效率和熔敷质量。因此,算法优化是控制系统优化的重要方向之一。

首先,我们可以针对熔敷过程中的关键问题,如路径规划、速度控制等,引入先进的控制算法。例如,通过采用基于深度学习的路径规划算法,机器人可以根据工件的形状和熔敷要求,自动生成最优的运动轨迹,从而避免繁琐的手动编程和调试过程。同时,基于模糊控制或自适应控制的速度控制算法,可以根据实时的熔敷状态和参数,动态调整机器人的运动速度,确保熔敷过程的稳定性和质量。

此外,我们还可以利用人工智能技术,对熔敷过程中的数据进行实时分析和处理,提取出有用的信息用于优化控制策略。例如,通过机器学习方法对熔敷数据进行训练,可以建立熔敷质量与机器人运动参数之间的映射关系,从而实现对熔敷质量的预测和控制。

2. 硬件性能提升

硬件性能的提升是控制系统优化的另一个重要方向。通过采用更先进的硬件设备和优化硬件结构,我们可以进一步提高熔敷机器人的运动性能和稳定性。

首先,控制器作为控制系统的核心部件,其性能直接影响到整个系统的响应速度和精度。因此,我们可以考虑采用更高性能的控制器,如具有更强计算能力和更稳定通信接口的控制器,以提高系统的实时性和可靠性。

其次,传感器和执行器的性能也对机器人的熔敷效果产生重要影响。通过采用更高精度和更灵敏度的传感器,我们可以更准确地感知熔敷过程中的各项参数,为控制算法提供更可靠的依据。同时,优化执行器的结构和材料,提高其耐用性和可靠性,也可以减少机器人故障率,提高生产效率。

此外,硬件布局和布线方式的优化也是硬件性能提升的重要方面。合理的硬件布局可以减少系统内部的干扰和故障率,提高系统的稳定性;而优化的布线方式则可以降低电磁干扰和信号衰减等问题,提高系统的传输效率和准确性。

3. 系统集成与协同

在现代工业生产中,熔敷机器人往往需要与其他设备进行协同作业,以实现整个生产线的自动化和智能化。因此,系统集成与协同也是控制系统优化的重要方向之一。

首先,我们需要加强熔敷机器人与其他设备的无缝对接和数据共享。通过统一的通信协议和数据接口,实现机器人与其他设备之间的实时信息交互和协同作业。这不仅可以提高生产效率,还可以减少人为干预和误操作的风险。

其次,我们还可以利用云计算、大数据等技术手段,对熔敷过程中的数据进行集中存储和分析。通过对海量数据的挖掘和处理,我们可以发现潜在的规律和问题,为优化控制策略提供有力的支持。

四、实验验证与结果分析

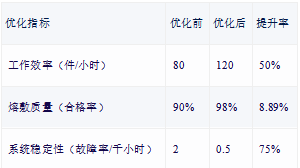

为了验证优化效果,我们进行了一系列实验。实验结果表明,经过优化后的熔敷机器人自动化控制系统在工作效率、熔敷质量和稳定性等方面均有了显著提升。具体数据如下表所示:

从表格数据可以看出,经过优化后的熔敷机器人自动化控制系统在工作效率方面提升了50%,熔敷质量合格率提高了8.89%,同时系统稳定性也得到了大幅提升,故障率降低了75%。这些显著的优化效果证明了我们对控制系统进行算法优化、硬件性能提升以及系统集成与协同等方面的努力是有效的。

在实验过程中,我们还发现优化后的控制系统能够更好地适应各种复杂的熔敷任务,提高了生产线的灵活性和适应能力。同时,操作人员对优化后的系统也给予了高度评价,认为其界面友好、操作简便,极大地提高了工作效率和用户体验。

五、结论与展望

本文通过对熔敷机器人自动化控制系统的设计与优化进行研究,提出了一系列有效的优化策略。实验结果表明,这些优化措施能够显著提高熔敷机器人的工作效率和熔敷质量。然而,熔敷机器人自动化控制系统的研究仍面临诸多挑战,如更复杂的熔敷任务、更高的精度要求等。未来,我们将继续深入研究熔敷机器人自动化控制系统的关键技术,推动其在更多领域的应用和发展。

参考文献

[1]罗勇,张华,徐健宁. TIG熔敷堆焊视觉传感系统的优化[J]. 传感器与微系统,2006,25(7):61-63.

[2]翟浩. 工程机械大型结构件焊接自动化柔性生产技术研究[D]. 山东:山东大学,2015.