引言

我国采用的振镜扫描系统应用于激光打标、激光投影和激光烧结技术中,这些技术主要采用物镜后聚焦静态扫描方式,这种聚焦方式具有打印范围小、打印边缘激光光束质量差、聚焦适用性弱和对设备安装精度要求高的缺点。而动态聚焦系统,采用合理的光学调焦系统,较好的消除选择性激光烧结设备存在的离焦误差等问题。

1振镜式动态聚焦系统总体设计

1.1振镜式动态聚焦系统设计

振镜式动态聚焦系统总体设计包括最基本的两个部分,动态聚焦光路系统和动态聚焦机械结构。光路系统是根据存在的离焦误差,选择合适的光学结构。因此,需要了解振镜扫描原理,明确离焦误差的来源,得出不同坐标点的离焦误差;根据离焦误差的最大离焦量,设计能补偿最大离焦量的光路系统。在上述过程中,动态聚焦光路系统应满足如下要求:

(1)光路系统调焦模型应简单、方便安装。动态聚焦光路系统不应占用选择性激光烧结设备过多空间位置,光学机构应尽可能的紧凑,提高设备的空间利用率。

(2)完成调焦的透镜组应尽可能的少。透镜组数量较少意味着更容易保证透镜的安装精度,也能减少零部件的加工,降低系统加工成本。

(3)光路中不应存在实心焦点。选择性激光烧结设备采用的激光器能量较高,在光路系统中将其激光束汇集,汇集处能量较高,设备工作过程不安全。

动态聚焦机械结构的设计是根据光路系统而展开的,机械结构需要实现透镜的往复直线运动。因此,要根据光路系统透镜的最大移动量;将机械结构的往复运动分为推程过程和回程过程。推程过程将执行电机旋转摆动转化为透镜直线运动;回程过程需要将透镜复位。在此基础上动态聚焦机械结构还应该满足:

(1)机械结构运行速度要满足一定要求。机械结构通过执行电机旋转实现透镜的往复直线运动,此过程不能大幅降低振镜扫描速度。

(2)机械结构应简单,运动过程的实现不应占用过多设备空间。

1.2光路系统设计

光路系统应尽可能紧凑,调焦光路最好不要有实心焦点。激光器发射出激光束,经过动态聚焦镜实现激光束的变焦,经过场镜后投射到X轴振镜、Y轴振镜。经两振镜反射镜反射后,激光束投射到打印平面,在打印平面形成扫描点。

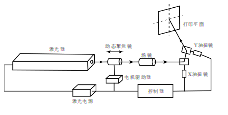

激光器发射激光束,振镜式选择性激光烧结设备一般选用CO2激光器。控制器发送PWM脉冲信号给激光电源,激光电源接CO2激光器的阳极和阴极,不仅仅为CO2激光器供电,而且也作为CO2激光器的驱动,控制激光的功率和激光的出光。控制器根据不同扫描点坐标计算离焦误差,传输给电机驱动器,电机驱动器驱动电机旋转一个角度,控制动态聚焦镜做直线运动。振镜扫描系统是由X振镜和Y振镜组成,其中X振镜由X振镜反射镜和振镜电机组成。控制器根据模型规划出扫描路径,根据扫描路径计算出振镜扫描坐标,控制器将扫描坐标发送给振镜,X振镜和Y振镜相配合,将激光束投射到打印平面,打印平面的每一坐标对应X振镜电机和Y振镜电机一定旋转角度。如图1振镜扫描动态聚焦示意图所示。

图1 振镜扫描动态聚焦示意图

图1 振镜扫描动态聚焦示意图

1.3机械系统设计

在机械结构设计中,需要将电机旋转圆周运动转化为透镜的直线运动,控制透镜位置。需要对常见的几种传动机构进行分析,如凸轮机构、齿轮齿条结构和滚珠丝杠机构。这三种传动机构都能将电机的旋转运动转化为直线运动。

齿轮齿条传动机构是电机连接齿轮,将齿轮的旋转转动转化为齿条的直线运动,相较于齿轮,齿条的轮廓为直线,而不是渐开线,可以将其看为分度圆直径为无穷大的圆柱齿轮。这种传动结构可靠性高、工作过程平稳、使用寿命较长,并且其安装结构紧凑,占用空间小。但是,齿轮齿条传动也存在也缺点,齿轮齿条传动是齿轮传动的一种,在反向转动时会存在回差,影响传动精度。并且,因实际透镜移动量较小,应采用小模数齿轮,最小模数为0.3mm,对应齿数为16,齿轮其分度圆直径为4.8mm。若采用最小模数设计的齿轮,齿轮旋转180°,对应位移长度超出最大透镜移动量。并且小模数齿轮加工精度要求较高,加工难度较大。

滚珠丝杠传动机构能将电机回转运动转化为直线运动,因其较小的摩擦阻力,滚珠丝杠传动机构也能将直线运动转化为轴的回转运动。具有精度高、传动状态可逆和传动效率高的特点,滚珠丝杠传动机构应用十分广泛。但是,在选型过程中,可供选型的滚珠丝杠公称直径规格较大。同时,选取的导程较大时,会造成结构臃肿,选取较小的导程传动速度对电机的转速要求过高。

凸轮传动机构能将凸轮旋转运动转化为从动件的线性运动,通过对凸轮轮廓线的设计以满足从动件运动所需的运动规律。凸轮传动机构具有结构简单、安装紧凑和设计便利的优点被广泛应用于机械装备中。在设计和使用过程中,凸轮的行程一般不能太大。透镜的移动量很小,在设计过程中能满足设计要求。线切割加工工艺的存在,使得凸轮加工也比较方面。

同时,也可选择直线电机直接将电能转为透镜的直线运动,直线电机不需要中间转换机构,直接将电能转化为所需要的直线运动。直线电机控制精度较高,结构简单,灵敏度高,工作稳定一般不需要维护。因此,选择凸轮传动机构将电机的旋转运动转化为从动件的直线运动,控制透镜的位置。

2振镜式动态聚焦系统实验研究

2.1凸轮式对焦系统测试

2.1.1测试平台搭建

采用铝型材搭建凸轮轮廓测量实验台,步进电机和直线位置传感器固定在搭建的铝型材实验台。步进电机根据脉冲个数驱动凸轮旋转一定角度,采用步进电机可精确旋转一定角度;直线位置传感器测量凸轮旋转后的位移。为保证测量的精度,防止传感器对凸轮轴施加过大的径向力而导致凸轮轴发生形变,在测量的过程中,需要牵引住传感器的一端,待步进电机旋转角度过后,慢慢松开传感器,当贴近凸轮表面后,在LabVIVE虚拟样机界数值框界面读出数值。

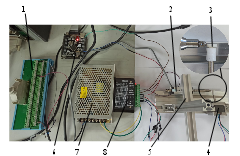

PCI-1710数据采集具有数字量输出功能,其主要功能是进行高速的数据采集,数字量输出功能并不完善,输出脉冲信号不准确。因此在对凸轮轮廓进行测量时采用步进电机的驱动采用单片机和电机驱动器进行驱动。步进电机步距角为1.8°,额定电流为0.8A,步进电机为两相,出线为4根,两组绕组。电机驱动器供电为9~42V直流电源,驱动器信号端有方向信号和脉冲信号,脉冲频率控制转速,脉冲个数控制电机转的角度,输出端连接步进电机4根线,接线方式为将电机线确定两组绕组,将其接在驱动器的A相和B相。步进电机驱动器电源将220V交流电转为15V直流电源。实验过程采用STM32单片机输出精确的脉冲,步进电机每次转角9°,输出脉冲个数为5,无需控制步进电机转向。图2所示测试实验台。

1数据采集卡端子 2直线位移传感器 3凸轮 4步进电机 5测试台支架 6 STM32单片机 7步进电机驱动器 8步进电机电源

图2 测试实验台

图2 测试实验台

2.1.2对焦系统测试结果分析

实验过程是将凸轮旋转一周,步进电机旋转5个步距角,停止旋转,慢慢松开位移传感器的另一端,待LabVIVE前面板数值框数值稳定后,记录实验数据。

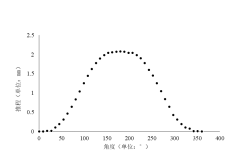

如图3凸轮旋转运动规律散点图所示。图中横坐标代表旋转角度,凸轮旋转一周;纵坐标为推程位移,凸轮推程最大位移为2.07mm,与仿真数据相差0.01mm,误差来源于凸轮本身加工误差。凸轮旋转运动规律基本符合设计从动件运动规律和仿真从动件运动规律,在推程和回程阶段凸轮运动为正弦加速运动曲线,推程与回程位移图像基本对称,故加工的凸轮零部件基本符合要求。若需要更精度的凸轮轮廓,可采用慢走丝线切割,其精度能达到10微米。

图3 凸轮旋转运动规律散点图

图3 凸轮旋转运动规律散点图

2.2动态对焦系统光路测试

2.2.1光路试验台搭建

动态聚焦实验要验证设计的光学系统是否可行,测量的指标是激光光斑直径。激光光斑直径直接影响选择性激光烧结设备的打印质量,因此将其作为动态聚焦光路系统的测量指标。通过移动平凹透镜测量出测试纸上光斑直径是否满足打印要求。如图4动态聚焦实验平台主要由激光发射装置、冷却装置、动态聚焦装置、测试平台和衰减片组成。激光发射装置包括CO2激光器和激光电源;冷却装置包括水箱和水泵;动态聚焦装置由透镜和透镜支架组成。

1CO2激光器 2电源 3水循环箱 4水泵 5透镜组 6测试片 7平台支架

图4 动态聚焦实验台图

图4 动态聚焦实验台图

激光由CO2激光器发射出来,激光电源供给激光器电流,由脉冲控制CO2激光器。冷却装置采用水冷方式,通过水循环持续散热,防止CO2激光器因过热,保证CO2激光器能够连续运行。动态聚焦装置是通过移动安装在滑块的动态聚焦镜,改变光学系统的焦距。平台搭建在铝型材上,保证实验过程中CO2激光器、激光透镜、光斑测试纸在水平方向安装精度。激光衰减片的作用是降低CO2激光器出射激光能量,若不设置激光衰减片,功率过高的激光束会击穿测试纸,不便于激光光斑的测量。根据实际情况,实验采用的激光衰减片透过率为15%。

2.2.2光路试验结果分析

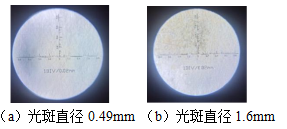

在最大离焦误差处,即透镜最大移动量为2.08mm,测量片距离镜片448.7mm时,透镜间距离为37.5mm,实验测得测试片光斑直径在0.49mm左右,在没有设置动态调焦系统的光路中,激光光斑直径大于1.6mm,激光光束发散。因此,设计的动态聚焦光路系统能在最大离焦误差处,将光斑调节到满足设备的使用要求。实验光斑成像图如图5所示。

图5 实验光斑成像

图5 实验光斑成像

实验过程还设置透镜间距Z为0.5mm、1.0mm、1.5mm和2.0mm,设置测量片的距离与光路系统焦距相等,分别为368.9mm、390.4mm,414.9mm和443.2mm,验证光斑直径0.45~0.49mm之间,光斑大小变化不大,没有急剧发散或急剧减小。综上,设计的动态聚焦系统的光路系统能满足将光斑直径缩小到0.5mm以下,满足使用要求。

结束语

选择性激光烧结设备作为增材制造设备的一种,具有材料利用率高、不需增设打印支撑、材料选择范围广和智能化程度高的优点。但是,传统振镜式选择性激光烧结技术采用静态聚焦方式,其打印边缘激光光束质量差。而设计的振镜式动态对焦系统由于采用合理的光学调焦系统,消除了选择性激光烧结设备存在的离焦误差大的问题,具有更广阔的应用空间。

参考文献:

[1]甘鑫鹏, 王金志, 费国霞, 等. 选择性激光烧结3D打印粉体材料研究进展[J]. 化工新型材料, 2020, 48(08): 27-31.

[2]彭雪峰. 二维振镜式扫描系统及其在SLS中的应用[D]. 湖北: 华中科技大学, 2005.

[3]李圆圆, 王春艳, 王志强. 高精度半导体激光打标机f-θ镜头设计[J]. 应用光学, 2020, 41(1): 202-208

[4]杨帆. 自聚焦激光扫描投影技术研究[D]. 长春: 长春理工大学, 2019.

[5]刘焕宝. 一种激光变焦扩束系统设计[D]. 长春: 长春理工大学,2011.

[6]梅鹏. 动态聚焦技术的曲面高效激光标刻系统研究[D]. 武汉: 华中科技大学, 2016.

[7]刘波. 基于ARM的激光烧结型3D打印机控制系统研究[D]. 淄博: 山东理工大学, 2018.

[8]梁斌. 激光烧结快速成型设备控制系统设计研究[D]. 武汉:湖北工业大学, 2017.

[9]林盛鑫, 黄丁香, 钟惠球, 等. 基于三维动态聚焦技术的激光打标系统设计研究. 东莞理工学院学报[J], 2011, 18(03), 66-69.