近年来,在国家对新能源汽车产业的支持和推动下,新能源动力电池产业得以迅速发展,国内新能源动力电池产业已经初步建立。新能源汽车动力电池能量密度已有显著提高。但随之而来的安全问题越发突出,电动汽车自燃事故频发,其安全性与可靠性成了阻碍行业发展的一个重要因素[1]。在此背景下,视觉检测技术在新能源动力电池生产中的应用已经越来越广泛。其中涂胶工艺是保证电池PACK密封性和安全性的关键工艺之一,因此需要对涂胶质量进行检测,以确保电池PACK的品质。涂胶检测中的视觉检测,是最常用的一种方法,通过对电池PACK的表面图像进行分析,判断涂胶的均匀性、缺陷和气泡等情况。

1 同步系统组成及工作原理

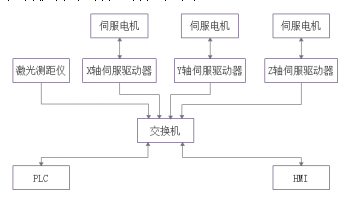

涂胶检测动态同步系统主要由控制系统(PLC)、激光测距仪、伺服驱动系统、伺服电机、人机交互系统(HMI)、检测机构等部分组成(如图1)。

图1 系统组成

图1 系统组成

伺服驱动系统主要由三台伺服驱动器组成,其中X轴伺服驱动器,负责检测机构沿X轴方向移动;X轴移动距离即为定位点为的X轴坐标值:

χº=χ (1)

Y轴伺服驱动器,负责检测机构沿Y轴方向移动;Y轴移动距离即为定位点为的Y轴坐标值:

Yº=Y(2)

Z轴伺服驱动器,负责检测机构沿Z轴方向移动;带动检测机构在运行过程中进行动态高度补运行;

激光测距仪,测量检测机构到PACK的实际距离;

Zº=Z(3)

系统工作原理,检测机构由X轴驱动器和Y轴驱动器带动并运行至PACK测量点M1、M2及M3位置,系统自动记录各点位X、Y坐标及激光测距仪高度,根据测量结果可得出PACK

Z轴相对位置:

Z=(X-X₁)/(X₂-X₁) *(Z₂-Z₁) +(Y-Y₁)/(Y₃-Y₂)*(Z₃-Z₂)(4)

公式(4)中,x为检测机构每次扫描PACK的X轴定位位置;y为检测机构每次扫描PACK的Y轴定位位置;z为检测机构扫描每次扫描PACK的Z轴所需定位距离;

δz=z₁-z₂(5)

2 测量系统工作流程

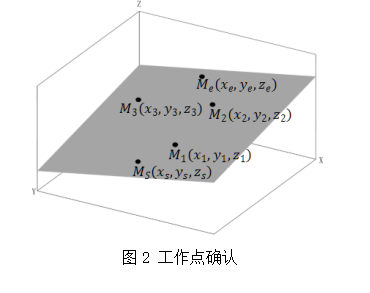

如图2所示,涂胶检测系统在工作前,首先需要分别运行到Z轴补偿测量点M1、M2、M3三个测量点位,通过测量得到每个点位的X、Y轴坐标及高度值。然后,系统根据公式(4)计算检测线扫描起始点位的Z轴高度,再根据公式(5)计算每次扫描所需定位的距离。最后,系统开始扫描,检测机构从Ms点开始运行,一直到Me点结束,对PACK涂胶表面进行线扫描。同时,X轴、Y轴和Z轴进行同步定位运动,实现系统的高度动态补偿,从而消除PACK在高度方向的位置偏差,避免视觉检测误差较大的问题。

图2 工作点确认

图2 工作点确认

3 Z轴动态同步计算分析

本系统设计的Z轴动态同步系统,工作在由X、Y、Z构成的三维直角坐标系内。在未采用动态同步补偿的情况下,系统由X轴伺服驱动和Y轴伺服驱动带动,在X轴和Y轴构成的二维平面内运动,无法进行Z轴的同步补偿运动。因此,如果PACK倾斜,Z轴位置无法根据PACK倾斜程度自动调整,会导致视觉检测系统结果出现较大的偏差。 而当采用动态同步补偿时,系统由X轴伺服驱动、Y轴伺服驱动和Z轴伺服驱动带动,在X轴、Y轴和Z轴构成的三维空间内同步运行。此时,若PACK倾斜,Z轴高度可以根据PACK倾斜程度自动进行动态同步补偿运动,从而保证视觉检测系统的稳定运行。

4 系统适用优缺点及适用范围

该系统具有高度测量精度高:利用激光测距仪高精度、高稳定性、高重复性等特点,可以实现对待检测物体与相机之间距离的高精度测量,从而实现高度补偿;同时,基于激光测距仪的高度补偿算法可以实现实时性较好的高度控制,适用于对高度控制要求较高的应用场合。此外,采用激光测距仪和视觉检测技术相结合的方式,提高了系统的可靠性和稳定性,降低了误检率和漏检率。该算法适用于各种形状和材质的物体的高度补偿,并且可以与其他视觉检测算法相结合,提高检测的准确性和效率。

然而,该系统也存在一些缺点,主要包括设备成本高和激光测距仪易受环境因素干扰等。激光测距仪的成本较高,需要较高的设备投入。同时,激光测距仪的性能受环境因素影响较大,如光线强度、温度、湿度等因素都会影响其测量精度。

因此,在实际应用中,需要根据具体的检测需求和环境要求,综合考虑该系统的优缺点,选择适合的高度补偿方法。同时,在使用该系统时,需要对激光测距仪进行定期的校准和维护,以保证其测量精度和稳定性。

该系统主要针对系能源动力电池生产过程中的PACK涂胶检测。通过激光测距仪的无接触式测量,可以测量PACK的平面度,并对倾斜PACK自动进行高度补偿动态同步,适用于生产线上所有PACK型号,具有良好的兼容性和准确性,提升了视觉检测精度,降低了产品故障率。

5 结语

动态补偿系统是一种通过动态同步补偿,根据待检测物体的倾斜程度自动进行高度补偿的技术。在视觉检测系统中该技术能够有效降低视觉检测误差,提高产品质量,提高系统运行效率。本文所设计的动态补偿系统采用了激光测距仪和视觉检测技术相结合的方式,实现了对PACK在高度方向的位置偏差的检测和自动补偿。在检测过程中,激光测距仪可以对待检测物体与相机之间的距离进行高精度测量,实现高度补偿。本系统具有操作简单、产品兼容性好等优点,能够兼容同一生产线上所有PACK的型号。同时,该系统能够提高系统的安全性和稳定性,降低误检率和漏检率,从而有效提高产品质量和生产效率。

参考文献:

[1]高士浩, 曹云翔, 王明睿,等. 新能源电池模组灌胶设备研究与设计[J].制造业自动化, 2021,43(6):4.

作者简介:李帅(1990-),男,河北秦皇岛人,本科,助理工程师,研究方向为电气工程。