1 引言

复合材料结构的雷电防护系统从原理上可分为两类:一类是提供雷电电流通道的导电防护系统,如各种导电防护系统;另一类是使防护对象与雷电电流通道隔离的绝缘防护系统,如金属条防护系统和绝缘涂层防护系统。目前,最常用的是导电防护系统和金属条防护系统[1]。本文研究的复合材料天线罩雷电防护系统采用的是雷击分流条形式,并针对设计形式进行了试验验证。

2 防雷击设计

2.1 天线罩防雷击设计要求

天线罩位于机身背部,属于雷击防护的1A区。位于1A区的天线罩雷电防护设计原则如下:

(1)天线罩位于雷电1A区,遭受雷击时,具有保护预警雷达天线的防护系统,应使雷电首先附着在天线罩的雷达防护系统上,在雷电进入点与离开点之间的天线罩雷电防护系统通道应具有多次传输200±20kA峰值电流和在1~2s内传输500C电荷量的能力。

(2)采用雷电防护系统必须兼顾电性能设计要求,雷电防护系统对电磁波的阻挡和反射要小,尽可能减少天线罩电性能降低。

(3)雷电防护结构与飞机的雷击导电通道应有良好的电连接,稳定可靠。选用的防护系统及其采用的工艺方法都不应该破坏天线罩的结构性能。

(4)雷电防护系统能牢固地固定在天线罩结构上,防止由于飞行过程中雨冲击及雷击电磁力的冲击而脱落。

(5)天线罩雷电防护系统考虑可维修性,并考虑防护系统的经济性和成本。

(6)采用分流条防护系统时应考虑分流条尽量布置在天线电场的弱能量区域。根据外形大小确定分流条的间距、数量。在保证有良好的雷电防护性能条件下,分流条应尽量少而短,雷击分流条在天线罩表面安装要合理。

2.2 防雷击设计

一般结构表面任意一点的雷击电压必须小于击穿罩体蒙皮所需要的最大击穿电压。分流条间距按如下规则布置:

分流条最大间距(cm)≤蒙皮击穿电压(KV)/表面雷击电压(KV/cm)

分流条最小间距(cm)≥(感应电压(KV)-击穿电压(KV))/表面雷击电压(KV/cm)

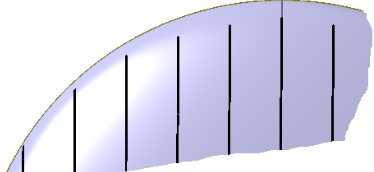

该型号天线罩为展向对称分布,布置22根分流条,分流条间距为600mm,如图1所示:

图1 天线罩防雷击分流条布置图

图1 天线罩防雷击分流条布置图

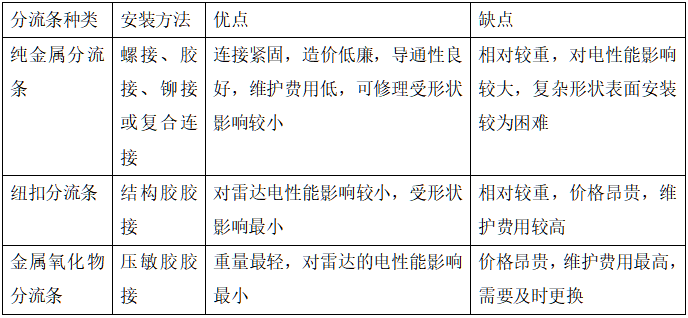

分流条形式一般有三种,见表1:

表1 分流条形式及其比较[2]

表1 分流条形式及其比较[2]

综合考虑天线罩的电性能指标、外形、经济型和可维修性,该型号选择纽扣分流条用作天线罩的雷电防护,采用钮扣分流条对圆盘顶罩进行雷电防护,分流条可在电磁波穿透罩体的同时,提供与雷电先导结合的优先位置,能够为罩体和内部天线提供保护。

以往天线罩的防雷击设计通路为:雷击分流条→铝制汇流条→机体连接紧固件→机体。从之前天线罩的制造过程及使用情况来看,采用的铝制汇流条存在以下问题:(1)1mm厚的铝制汇流条进行大面积粘接的工艺性较差,较难与罩体贴实;(2)铝制汇流条与玻璃钢罩体的热膨胀系数差异较大,多次冷热循环后在边缘区域易发生脱粘现象;(3)铝制汇流条与涂层相容性差,长时间使用易发生涂层脱落现象。

目前国内碳纤维结构的防雷击设计主要是铺设铜网,因此将汇流板的材料由铝合金更改为铜网,不改变基本的防雷击设计通路。

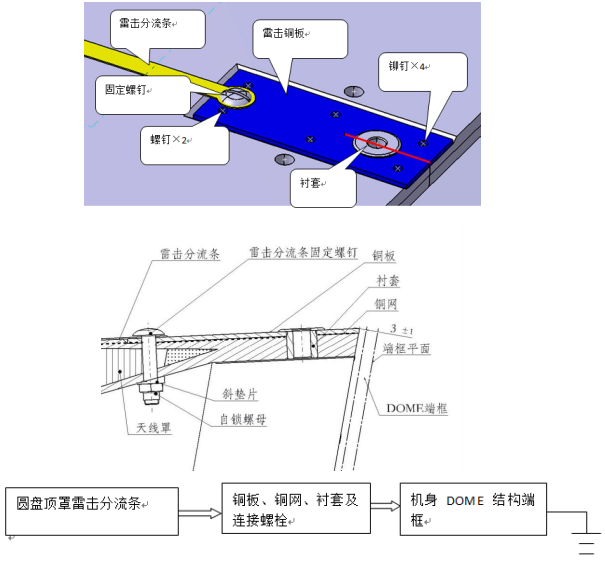

天线罩雷电防护设计使用的雷击分流条采用胶接方式与罩体连接,采用搭接方式与铜板、铜网依次连接,进行雷电防护。

雷击通路依次设计为:钮扣分流条→铜板(尺寸为100×40×2(mm))→机体连接紧固件→机体。铜板与罩体根部层压结构区域采用4个钛合金铆钉铆接,铜板与罩体夹层结构区域采用2个不锈钢螺钉螺接。

图2 雷电通路设计图

图2 雷电通路设计图

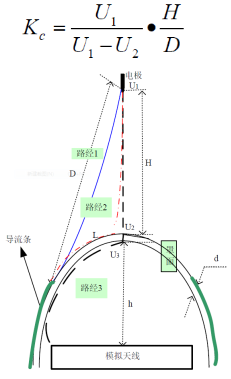

2.3 防雷击仿真

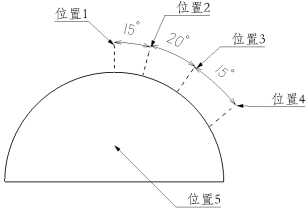

仿真模型参考试验布置,天线罩内部放有天线,位置与实际装机位置一致,天线罩底端有一定的金属搭接。

高电压电极距离天线罩面最近距离为1m,考虑模型特征,天线罩最上方为雷电防护最薄弱部分,因此将将电极放置在位置1到位置2进行仿真考察,位置1、2、3、4考察片式导流条纵向长度是否足够,位置5考察导流条间距是否合理。

图3 雷击仿真位置

图3 雷击仿真位置

分析方法:计算路径系数Kc(图4) 。试验求得临界Kc=0.796,要求 Kc>0。

图4 雷击仿真模型

图4 雷击仿真模型

仿真结果Kc最小值为0.8326,具有一定余量,计算结果可以为模型雷电防护设计提供依据。

2.4 实验结果与改进方案

针对以上设计方案进行了摸底试验,结果为经过大电流试验后,铜网与玻璃钢粘接完好,由于电动力的作用,铜板与玻璃钢连接螺钉崩断。

针对试验结果进行分析,原因为铜板与铜网接触面积大而带来的大电动力,铜板与玻璃钢连接螺钉小且螺钉间距大,导致连接强度不满足要求。

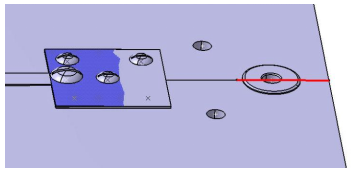

针对试验结果对防雷击设计进行优化改进,减小了铜板面积和厚度,加密了螺栓间距,铜板尺寸改为50×50×1(mm),铜板与罩体根部区域采用5个不锈钢螺钉螺接,铜板与雷击条采用1个不锈钢螺钉螺接,如图5所示。

图5 改进后铜板示意图

图5 改进后铜板示意图

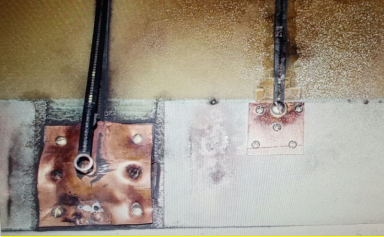

再次进行了大电流试验,试验结果满足设计要求。两次摸底试验照片对比如图6所示(左侧为原结构,右侧为新型结构)。

图6 雷击试验图

图6 雷击试验图

将改动后的结构在天线罩上尽行更改,通过大电流试验,满足防雷击通路设计要求。

3.结论

本文对某型号的天线罩防雷击方案进行了设计优化,在保证其电性能设计要求下满足了雷击防护要求,满足防雷击通路设计要求。

参考文献:

[1]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001.

[2]蔡良元,王清海,温磊,崔溢.某飞机气象雷达天线罩雷电防护技术的研究[J].玻璃钢/复合材料,2010(05):66-70.