1.系统简介及存在的问题

1.1. 系统简介

我厂现有凝结水精处理系统由两台50%凝结水量的前置过滤器和三台50%凝结水量的高速混床组成。两台机组公用一套树脂体外分离和再生系统,树脂体外分离采用锥底法。高速混床树脂采用原罗门哈斯凝胶型均粒树脂,阳阴树脂牌号分别为“AMBERJET1500H”和“AMBERJET4400Cl”。

图1-1我厂精处理高速混床

高速混床的基本参数如下:

(1)混床形式:柱形

(2)运行方式:氢型运行;

(3)设计流速:100~120m/h;

(4)设备直径:3000mm;

(5)树脂层高:1200mm;

(6)树脂装填量:8.3m3/台;

(7)阳、阴树脂体积比:2:3

1.2 存在的问题

我厂凝结水精处理系统,存在的主要问题是高混周期制水量低且不稳定。目前,高混的平均周期制水量为3.6万m3,较低时仅1.1 万m3。高混在2 运1备的运行方式下,对凝结水进行全流量处理时,其运行周期仅1~2天,经常出现高混无法及时再生的问题。为此,只能每台机组投运1台高混,仅对16%的凝结水量进行处理。但如此一来,高混的运行便无法起到提高机组水汽品质的作用,对机组的安全、经济运行非常不利。

2.原因分析

2.1 高混树脂体积

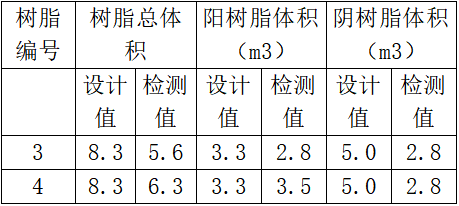

2014 年3月,抽检了2 套高混阳、阴树脂体积,结果见表2-1。

表2-1高混阳、阴树脂体积的抽检结果

通过表2-1可以发现以下两方面问题:

(1)阳、阴树脂的体积与设计值偏差较大

抽检的2套树脂中,4号树脂是所有高混树脂中数量较多的1套树脂,其总量仅6.3m3,与设计值8.3m3 相比,已明显减少。可见,高混树脂在使用过程中有严重流失的现象。

但由表2-1可知,4号树脂中的阳树脂体积却并没有减少,反而大于设计值。可见,各套树脂在长期使用过程中,还存在相互迁移的问题。进一步调查发现,其根本原因是树脂体外分离与输送的效果不稳定。

(2)阳树脂体积较小,不利于氢型混床长周期运行

由于凝结水中的氨含量达到阴离子含量的几十倍,因此无论采用哪一种树脂配比,氢型高混的运行周期都取决于阳树脂的交换容量。因此,为了延长氢型高混的运行周期,应在不影响高混出水水质的基础上尽量提高阳树脂所占的比例,以增大阳树脂的交换容量。标准DL/T 333.1-2010 规定:氢型高混的阳、阴树脂体积比宜为2:1。依此计算,本厂氢型高混内的阳树脂体积宜为5.5m3。但是由表2-1知,我厂高混的阳树脂体积仅3m3 左右,显然不利于氢型混床长周期运行。

2.2 树脂体外分离与输送的效果

我厂高混树脂的体外分离采用锥底法,利用光电检测仪来监控阳树脂的输送终点。当光电检测仪检测到阳树脂输出管中出现阴树脂时,阳树脂输送结束。但是,阳树脂输送管中一旦出现阴树脂,便意味着混脂层已经从分离塔内输出,光电检测仪对阳树脂输送终点的监控,实际上只是对混脂层输出的程度进行监控。由于混脂层中树脂界面以下的阴树脂量较少,界面以上的阴树脂量较多,待光电检测仪检测到阳树脂输出管中出现大量的阴树脂时,理论上至少一半的混脂层已被输送至阳再生塔。而实际运行的情况更加复杂,由于光电检测仪只能点对点地检测,加之检测效果随树脂颜色变化、树脂输送流量大小的变化而变化,运行可靠性较差,对阳树脂输出终点的判断,有时会提前,有时则会延迟,甚至失灵。终点判断提前时,下一步向隔离罐输送混脂层时,无法完全输送,分离塔(兼阴再生塔)内残留的阳树脂量较多,将使阴中阳增大;终点判断延迟时,输送至阳再生塔的阴树脂则更多,将使阳中阴增大。而监控失灵的情况下,运行人员必须依靠目视观察,来判断阳树脂的输送终点,随意性更大。如此一来,不但无法保证树脂的分离度,还会使树脂配比在分离过程中出现变化。

检查本厂的高混树脂体外分离与输送过程发现:3 号树脂分离过程中,光电仪可动作,但判断的终点提前。混脂层输送至隔离罐后,从分离塔内底层100~200mm 树脂层中取样检测阴中阳高达70%,使整个阴树脂层中的阳树脂达到了1%,无法满足标准DL/T 333.1-2010 的要求(要求阴中阳小于0.1%)。4 号树脂分离过程中,光电仪失灵,人工目视判断终点,终点延迟。实测输送至阳塔内的阴树脂约2%,无法满足标DL/T333.1-2010 的要求(要求阳中阴小于0.1%)。

2.3 凝结水中的氨含量

凝结水中的氨含量达到水中其它离子含量的几十倍,高混阳树脂的大部分交换容量被氨所消耗。因此,为了保证高混有足够长的运行周期,在能够满足机组防腐要求的基础上,凝结水中的氨含量不宜过大。按照标准 GB/T 12145-2008的要求,给水采用加氨处理时,水汽 pH值应控制在 9.2~9.6之间。

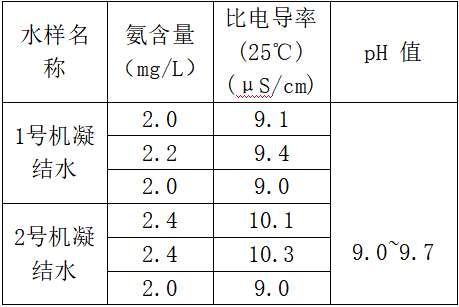

表2-2为实测我厂的凝结水中的氨含量、比电导率和pH 值。

由表2-2可知,凝结水氨含量高达2mg/L 以上,对应的比电导率(25℃)约为9.0~10.3,pH值为9.5~9.7,高混周期制水量受其影响将显著缩短。

2.4 树脂捕捉器

为了使树脂捕捉器在高混底部布水装置损坏的情况下,能够有效拦截高混可能漏过的树脂,同时又防止树脂捕捉器的运行压差过大影响高混出力,标准DL/T333.1-2010 要求树脂捕捉器内滤芯的缝隙宽度为0.2±0.05mm,不应过大,也不应过小。但是检查发现,我厂高混后的树脂捕捉器,其滤芯的缝隙宽度过小,仅0.1mm,不满足标准要求。进一步调查可知,该树脂捕捉器由于滤元的缝隙宽度过小,运行压差较大,已经对高混的出力造成影响,是高混无法对凝结水进行全流量处理的重要原因之一。

3. 结论及建议

3.1 结论

经过分析,影响我厂经处理周期制水量低主要有以下几个原因:

(1)高混内阳树脂的体积较小,加之凝结水中的氨含量较大( 2.0mg/L),使高混的平均周期制水量较小,仅 3.6万 m3,远低于设计要求的 12万 m3。因此,高混再生过于频繁,以至于无法对凝结水进行全流量处理。

(2)树脂体外分离与输送过程的监控技术落后,使高混的树脂配比逐渐失调是造成高混周期制水量极不稳定的根本原因。

(3)高混树脂捕捉器的滤芯缝隙宽度过小,仅 0.1mm,使树脂捕捉器运行压差较大,也是目前高混无法对凝结水进行全流量处理的重要原因之一。因此,建议按照标准 DL/T 333.1-2010的要求,更换缝隙宽度为 0.2±0.05mm的滤芯。

3.2 建议

(1)调整树脂配比的方案

调整树脂配比的目的是提高阳树脂所占比例,增大高混的周期制水量。根据高混运行诊断及评估结果分析,按照标准DL/T 333.1-2010 对氢型高混的要求,采用2:1 的阳阴树脂配比。

(2)改造树脂体外分离与输送过程的监控系统的方案

对树脂体外分离与输送过程的监控系统进行改造,应用更加先进可靠的监控技术,是彻底解决高混树脂体外分离与输送效果差且不稳定的根本办法。

(3)调整加氨量的方案

为了增大高混的周期制水量,在高混运行优化的同时,应将水汽中的加氨量调整至0.5~1.0mg/L,相应地控制pH 值为9.2~9.4,比电导率为4~7uS/cm。

由于加氨量的控制难度较大,为了防止机组运行中加氨量出现较大波动,影响机组的安全运行和高混运行的可靠性,在高混的运行优化过程中,对凝结水、给水中的加氨量、比电导率和pH 值进行检测,绘制关系曲线。同时建立配氨浓度、氨泵频率、凝结水和给水流量与加氨量之间的关系,为电厂精确控制加氨量提供技术依据。同时建议改造原有的给水自动加氨控制系统,结合上述技术依据,实现机组自动加氨,有效地控制机组加氨量及pH。

(4)更换树脂捕捉器滤芯

按照设计要求,将高混树脂捕捉器内缝隙宽度为 0.1mm 的滤芯更换为缝隙宽度为0.2±0.05mm 的滤芯。

4. 结束语:

通过诊断,影响我厂凝结水周期制水量低的原因主要是高速混床内阳树脂体积小、树脂体外分离与输送过程的监控技术落后、给水及凝结水加氨量过大及高混树脂捕捉器内滤芯缝隙宽度等原因造成的。建议采用调整精处理混床阳阴树脂配比为2:1、改造原有的给水加氨控制系统、实现自动加氨、采用先进可靠的树脂分离监控技术、将高混树脂捕捉器内缝隙宽度为 0.1mm 的滤芯更换为缝隙宽度为0.2±0.05mm 的滤芯。

参考文献

(1)《火电厂凝结水精处理系统技术要求第一部分:湿冷机组》DL/T 333.1-2010;

(2)《电厂用水处理设备验收导则》DL/T 543-2009;

(3)《火力发电厂水处理用离子交换树脂验收标准》DL/T 519-2004;

(4)《火力发电厂化学设计技术规程》DL/T 5068-2006;

《火力发电机组及蒸汽动力设备水汽质量》GB/T 12145-2008;