引言

基于中子经济性、良好的机械和物理性能等综合因素,商业核燃料包壳的专用材料几乎全部为锆合金。在反应堆运行过程中,锆合金包壳暴露在冷却剂中,并与冷却剂发生氧化/腐蚀作用。氧化作用导致了氢的产生,其中大约20%的氢被包壳所吸收[1]。在压水堆中,由于包壳管受力和合金微观结构的原因,这些被吸收的氢主要以环向氢化物的形式析出。在干贮过程中,温度被限定在400°C范围内,升高的温度导致氢的质量含量在200×10-6(ppm)[2]。这些氢在400°C时可以完全溶解在锆合金中。然而,当包壳温度逐渐降低时,这些氢会以氢化物的形式逐渐析出。而高燃耗乏燃料组件在经历20年干式贮存后,其包壳的最高温度可能小于200°C[3],这势必会造成氢化物的大量的析出[4]。新形成氢化物的形貌和位置受到环向应力、已存在氢化物的形貌、晶粒形貌、晶体结构、包壳壁温度的不同冷却率和合金化学的影响[1]。径向氢化物的形成会造成包壳合金的韧脆转变温度(DBTT)上升,从而对包壳的韧性产生极其不利的影响[2, 5]。因此,径向氢化物对乏燃料的运输和处置带来了极高的风险。本文结合文献资料对锆合金包壳的吸氢、氢化物的析出、氢化物的形貌和再取向等方面进行了总结分析,以期能够为乏燃料的运输和处置等相关的科研试验或工程项目提供一定的理论支撑。

2. 包壳的吸氢

2.1 氢的来源

包壳中氢的来源很多,由IAEA专家组的报告可知主要有以下途径[6]:

1) 锆合金包壳管制造后残留的氢或者表面处理时残留的水分。

2) 未完全干燥的燃料中水的分解。

3) 包壳内(n,p)反应产生的氢。

4) 运行过程中向反应堆中冷却剂水中加入的氢进入到包壳。

5) 高温高压水环境下腐蚀反应过程中产生的氢(腐蚀氢)。

6) 干净的包壳表面与气态氢的直接反应。这种形态的氢主要通过三种途径产生:氧化释放的质子形成氢气、高能中子辐照下水的分解形成的氢以及运行过程中向反应堆中特意加入的氢。

7) 外界氢通过异种金属的金属键进行的快速扩散,氢在这种金属中具有较强的活性。

8) 电解液中锆合金的阳极化(低温反应堆中较为典型)。

目前普遍认为,氢的最大来源为腐蚀过程5)。

2.2 氢在锆合金中的固溶度

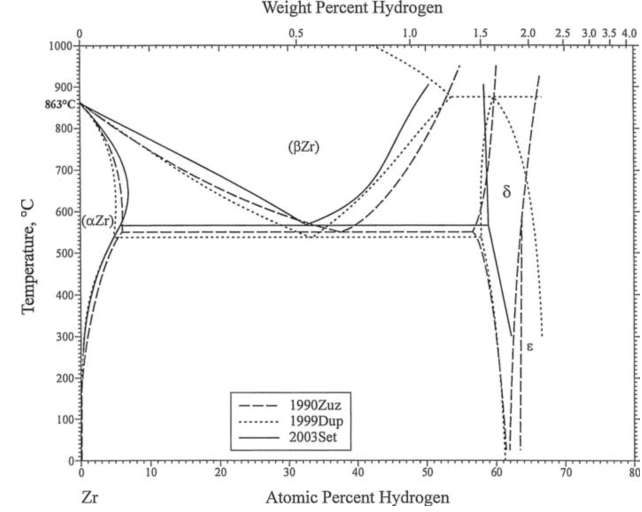

氢在锆合金中的固溶度有限,从Zr-H二元相图[7]可知,氢在α-Zr中的溶解度随温度的变化而呈现出明显的变化,在一定的温度下有一定的极限固溶度(TSS)。在室温下质量固溶度几乎为0,而在300°C时约为80×10-6,在400°C时约为200×10-6。当氢含量超过极限固溶度或者降低温度时,就会有氢化物析出。因此,在吸收过量氢的锆合金包壳中,不论是在室温还是在运行温度条件下,都存在氢化物。

图 1 Zr-H二元相图

3.包壳中的氢化物

3.1 氢化物的析出

由于氢在锆中的固溶度很小,当氢含量超过极限固溶度,或降低温度时就会析出氢化物。氢化锆是一种或者多种中间相,即γ、δ和ε相。它们的存在与氢的含量以及冷却速度有关[8]。锆合金包壳中形成的氢化物使包壳变脆。较大尺寸片状氢化物的尖端会产生应力集中以及氢化物之间基体的局部变形都会导致材料性能的降低。Kerr等人利用预制氢化物(约100μm)的材料在阿贡国家实验室先进质子源进行原位断裂研究表明,锆合金残余应力场决定了氢化物的残余应力状态,随着施加载荷的增加,载荷被分散到氢化物相的切口处[6]。

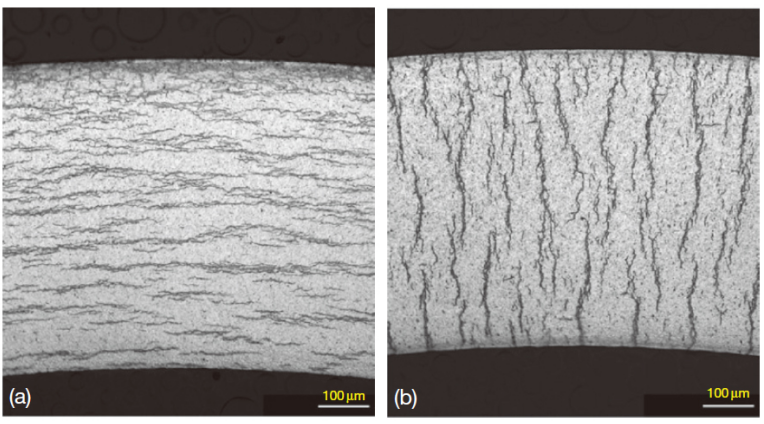

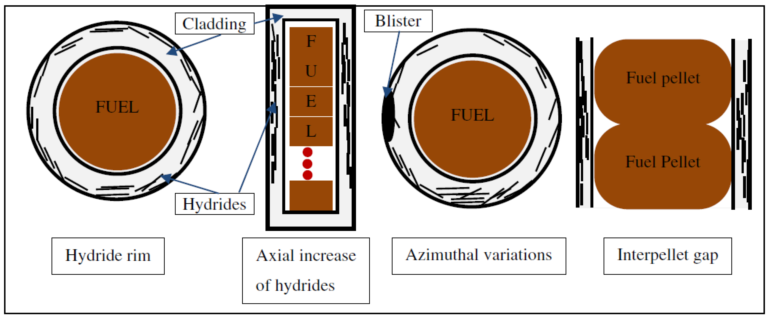

当溶解的氢析出时,形成的氢化物是环向的或者径向的,如图2所示[6]。包壳材料脆化受到相对于应力的氢化物取向的影响。取向与拉伸载荷垂直的径向氢化物能够为裂纹通过氢化物的生长提供便捷通道从而强化脆性。由于径向氢化物与切向应力垂直并且在操作时生长,因而引起了最大的关注。比如,在一回路失水事故中,预充气体施压获得的环向应力(σθ)是轴向应力(σz)的两倍,并且大部分的形变发生在环向上[9]。

图 2 环向氢化物(a)和径向氢化物(b)

3.2 氢化物带

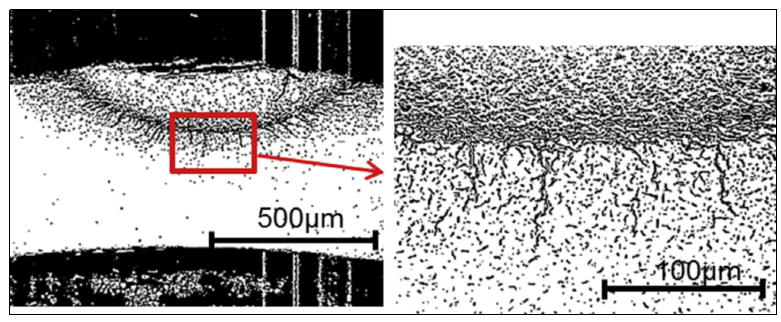

随着温度的降低,锆合金中氢的溶解度降低,包壳的外表面在内表面之前达到固溶极限。这导致氢优先在外表面形成氢化物析出。金相检验结果表明,在极限固溶度以内析出的氢化物在包壳厚度方向上是均匀分布的。如果这些氢化物是在运行的冷却过程中产生的,那么在堆内温度下这些氢是溶解在基体内的。由于腐蚀的增加,氢的总含量是增加的,最终燃料包壳的外层达到饱和度,氢开始析出形成氢化物带,并且随着运行时间的增加,带的宽度增加。图3展示了高燃耗ZIRLO包壳金相呈现出的在靠近包壳外径上形成的氢化物带(Hydride Rim)[10]。氢化物带在深度上是均匀的,深度一般50~60μ m,并且在轴向和环向上占据很大一块区域。

图3 高燃耗ZIRLO包壳合金局部区域(距燃料棒底端2910mm位置处)形成的氢化物带,其中(a)图中氢化物带的等效厚度为40μ m,(b)图中氢化物带的等效厚度为70μ m。厚度的差异与测量的氢含量 (500~840×10-6) 有关。

3.3 氢化物泡

氢化物泡(blister)最早在1977年就已被发现,并于1983年在CANDU堆的Zr-2合金压力管中发现了由氢化物泡引起的失效。氢化物泡具有椭圆形特征,其主要集中在包壳的外表面的部分区域内,在径向上深度较大,一般占据包壳壁厚的一半左右,如图4所示为压水堆Zr-4合金包壳所形成的氢化物泡。与氢化物带不同的是,在氢化物泡内部均为锆的氢化物。与氢化物带相比,氢化物泡对包壳机械性能的影响更加严重[11]。

图4 辐照过Zr-4合金包壳外表面氢化物泡的光学显微镜照片

4. 氢化物再取向的影响因素

锆合金中形成氢化物是不可避免的,理想的情况是燃料包壳中氢化物的取向对其性能造成影响达到最小。包壳管对于吸入的氢在达到TSS值之后会产生强烈的取向偏好,此时的氢化物薄片的取向主要呈环向,此时造成的影响相对较小。然而,通常观察到的氢化物会在高温时溶解,并在温度梯度、应力梯度和热循环过程这些因素下作用下产生再分布和再取向。尽管径向的氢化物很难形成,但与环向氢化物相比,很低含量的径向氢化物就会对包壳的完整性产生极其不利的影响[12-15]。研究对包壳中氢化物发生再取向的影响因素,并在试验中进行对某一因素针对性的研究,有助于精确的获取乏燃料贮存、运输过程中所需要的参数。

4.1 热梯度的影响

运行过程中,燃料包壳管在轴向、径向和环向上均存在热梯度。因此,根据包壳中出现的热梯度不同,再分布和再取向后包壳内的氢化物是由热梯度及氢向冷区域的扩散程度决定的,如图5所示[11]。由于冷却剂在包壳外表面区域流动,这一区域呈现为较冷区,氢化物浓度较高,可观察到氢化物以带状的形式存在,称之为氢化物带[10]。对于燃耗为56MWd/t的Zr-4合金包壳,在氢化物带区域内氢的平均质量含量为1300×10-6,而在整个包壳内氢的平均含量仅为430×10-6[16]。尽管反应堆内包壳管在轴向上冷却剂的温度逐渐升高,但在靠近定位格架的区域却观察到局部温度的降低。这一快速转变温度的环境起到了氧化和淬火的作用,因而包壳在高度上的吸氢量是增加的[17]。而包壳密封的燃料芯块产生的热并不是均匀分布的,在芯块中间部位的温度要高于芯块间隙的温度,这也增加了热梯度。此外,燃料芯块的肿胀也会造成热通量的起伏。因此,在两芯块之间区域附近的包壳具有更低的温度,更加容易形成氢化物[18]。堆内的锆合金燃料包壳是成束的,在运行过程中与其它结构组件连在一起,这都将导致包壳所处环境的不均匀性,导致局部相对较低的温度,由此导致了局部氢化物含量的提高[10]。

由上述分析可知,在乏燃料贮运的分析和操作过程中,需要对燃料棒包壳外表面和两燃料芯块连接位置处进行重点关注。

图 5 温度梯度引起的氢化物再分布:氢化物带、轴向增加、环向差异和芯块间隙

4.2 应力的影响

应力梯度对氢化物的再分布和再取向产生的影响与热梯度的影响相似。随着锆合金中应力的增加,固溶体中氢的含量增大,因而,氢化物会优先在应力较高的区域集中,如已存在裂纹的尖端。需要指出的是在温度梯度和应力梯度均衡的情况下,温度梯度起主导作用。针对应力引起的锆合金中氢化物再取向也进行了大量的研究。锆合金包壳从300°C冷却到200°C过程中,切向载荷下氢化物在径向上的再取向是非常突出的。然而,在较低的冷却温度段(300°C冷却到200°C)或者更高的温度段(从400°C冷却到300°C),这一现象并不显著[15]。对Zr-4合金包壳管的原位拉伸试验表明氢化物相中高应变的方向与载荷方向相反。氢化物相中出现如此高的应变无法基于弹性理论进行解释,但或许可以用应变引起锆合金中氢的调整机制进行解释。应变引起的调整导致δ-相氢化物在晶粒取向内沿着载荷方向向γ-相转变[19]。这里存在一个应力阈值,低于这一应力值氢化物应力不敏感,因而不发生再取向。氢化物再取向的应力阈值与锆合金试样的温度和屈服强度成一定的函数关系。它随着屈服强度的增加而增加,随着温度的升高而降低。如Zr-4合金的氢化物再取向应力阈值在235°C时为90±6MPa,而在400°C时为60±5MPa[20]。

因此,研究氢化物应力再取向必需具备施加可控包壳环向应力的试验条件。如通过试验确定应力阈值,需要在针对特定温度施加不同的包壳环向应力并进行氢化物应力再取向处理;如研究应力外的其它变量的影响,需要对不同试验过程施加相同的环向应力。

4.3 热循环的影响

热循环导致环向氢化物自身再取向为径向氢化物。这是由应力和热与冷却曲线的延滞性的综合作用导致的。与等温情况不同,热循环效应对于氢化物再取向的影响更加显著。在应力阈值以上,再取向氢化物的比例以及氢化物的尺寸在热循环作用下显著变大,对于氢含量在200-300×10-6范围内的试样,在经历过12个热循环后,超过90%的氢化物再取向为径向[21]。氢化物再取向过程中氢化物的析出温度受热循环的影响很微弱,氢化物在应力阈值之上析出产生再取向氢化物比消除应力试样中析出环向氢化物所需要的温度要低。对于再取向的氢化物和初始形成的环向氢化物而言,两种氢化物应变的状态是不同的。与初期形成的环向氢化物不同,再取向氢化物并不吸收周围锆晶粒产生的热收缩。N36 锆合金包壳管试样经30~110MPa 周向应力和在200~400°C从1、2、4、8、16 周次热循环后,氢化物的再取向因子和微观形貌发生了不同程度的变化:随着热循环周次和环向应力的增加,氢化物取向因子逐渐增加而后趋于平缓,径向氢化物越来越明显;在1 个热循环条件下,试样中氢化物再取向的应力阈值在80~95MPa [22]。

试验过程中需要对包壳经历的热循环过程加以严格的控制,按照试验设计进行加热和降温。试验所使用的氢含量不应过高,施加的应力应该在再取向的应力阈值以上。若试样经历了预期外的温度变化过程,则试样及试样结果应及时标记为无效。

4.4 高温处理的影响

为探究高温转变过程中氢化物的再分布和再取向的影响,在400-900°C下对未辐照Zr-4合金进行了加热试验,并将其退火0-3600s。在400°C时,在试验时间内,氢化物的形貌并未发生改变,氢化物的径向分布或者氢化物带的厚度也未受到影响。这表明在这一温度下,与新进入到固溶体中氢的量相比,已存在的氢化物的溶解造成的氢进入固溶体的量是可以忽略的。然而,在高于600°C时,氢化物带形貌的改变以及再分布与温度和退火持续的时间有关。径向氢化物带完全溶解在600°C下需要600s,在700°C下60s,在900°C下0s,当超出氢的溶解度后变得不均匀。氢化物带的溶解以及之后再分布和再取向与锆由α+δ相向α+β相的转变有关,这极大的提高了氢的进入及其在锆基体中的TSS值[23]。研究高温预处理会对Zr-4合金中氢化物再取向的应力阈值影响的试验结果表明,应力阈值随着高温预处理温度的升高而降低,对于经历同样温度冷却过程的试样,在没有经过预热的试样中未发现再取向现象[20]。此外,针对Zr-2.5Nb合金的研究中也得到了相似的结果[24, 25]。

由上述分析可知在乏燃料运输过程中采取的乏燃料真空烘干引起的温度上升能够促进氢化物应力再取向,将导致包壳机械性能的降低。

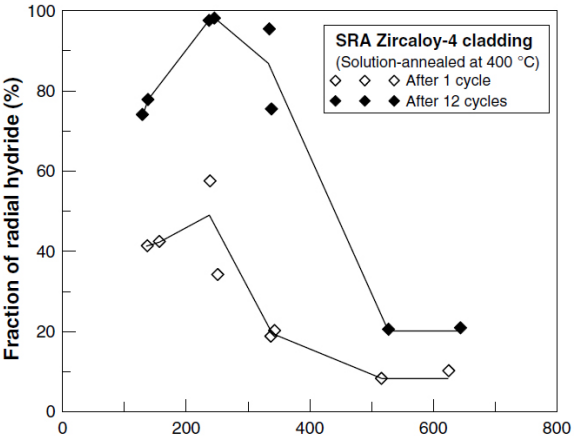

4.5 氢含量的影响

锆合金中氢化物发生再取向的程度随着氢含量的增加,先增加后降低。在对Zr-4合金中氢化物再取向的研究中,氢质量含量高于200×10-6时随着氢含量的增加却观察到氢化物的再取向降低:氢含量在在200-300×10-6范围内时,热循环的试样中超过90%的氢化物再取向为径向氢化物;当氢含量为600×10-6时,只能观察到20%的径向氢化物再取向,如图6所示[13, 21]。这是因为当氢浓度超过一定值后,氢浓度的继续增加迫使氢原子在不利的情况下形核,也可能提高未溶解氢化物的比例,但这些未溶解的氢化物(主要为环向)在氢析出过程中阻碍了径向氢化物的形成,从而导致由环向氢化物转变为径向氢化物的比例降低。此外,氢含量可能会影响析出径向氢化物的平均长度。如在250×10-6的试样获得的径向氢化物平均长度比500ppm试样要高[26]。这是因为500×10-6试样的环向氢化物更为密集,影响了生成径向氢化物的连续性。

上述分析可知氢量含量对氢化物的再取向程度有影响,因此试验中需要测定包壳中的氢含量以分析特定氢含量产生的效应或排除氢含量差异对试验结果产生的影响。

图6 锆合金包壳中氢含量与应力再取向的关系

4.6 氢化物泡的影响

尽管在1977年就发现了氢化物泡,1983年发现了由氢化物泡引起的失效,但针对它的研究却很少。利用热扩散方法对预制氢化物中氢化物泡进行的完整表征,结果表明一天之内氢化物泡就可以达到290μm厚。可观察到泡中的氢存在梯度,δ-相氢化物靠近外表面,相当于泡厚度的33%[27]。泡在生长过程中,泡核受到压应力的作用,但整体受到拉应力的作用。存在的应力梯度导致氢向其内部的继续扩散。然而,与热梯度相比,在泡的生长过程中的这种应力梯度的作用是可以忽略的。扩散平衡阈值的出现是判断泡生长的限制条件,这也表明在模拟锆中氢的热扩散时需要考虑锆合金基体中氢的TSS值滞后性。在另一项氢化物泡的研究中获得了两种不同类型的泡形貌。第一种类型的泡是孤立存在的,圆形,位于低温冷区。而第二种泡是大量小泡的集合,在低温冷区附近呈环状结构分布。可发现泡存在于三种不同的区域:仅氢化物、包含环向氢化物和径向氢化物的基体以及仅包含环向氢化物的基体。氢的含量和整个试样的温度严重影响着泡的生长。泡的形状似乎与局部的温度场有关,然而,其它的特征如深度、体积受到试样整体状况的影响。观察氢化物在泡附近的产生及其对泡和锆合金试样的完整性产生的影响是十分有意义的。需要指出的是即使外力不存在时,氢化物也会自身沿着泡进行径向再取向。然而,当径向氢化物达到一定的尺寸后,泡周围预生成的环向氢化物会对其长度产生约束作用。沿着环向施加外应力,泡成为应力集中点,这提高了周边的应力梯度并进一步导致了氢的扩散,强化了径向氢化物侧面和横截面方向(长度和厚度)上的生长[28, 29]。

由于氢化物泡的产生和存在会对包壳的性能产生极其不利的影响,需要在乏燃料贮运的分析和操作过程中关注存在氢化物泡的问题,必要时需要开展存在氢化物泡的试验研究,以增加保守性。

5. 结语

尽管对氢化物的再取向现象有了广泛的认知,但目前针对辐照过锆合金包壳管的研究较少。已报道的相关结果基本上是散乱的,并且锆合金包壳管中氢化物相的再取向与氢含量、试样整体温度、应力阈值等之间并不存在明确参数界限。对于氢化物自身的再分布和再取向的影响需要进一步深入理解。

在乏燃料的运输和处置等相关的试验中对锆合金包壳施加的环向应力应该控制在应力阈值之上,并控制试验温度,采用氢含量适中的包壳材料;在研究热循环对包壳氢化物再取向的影响时需要严格控制循环过程。在贮运分析和操作过程中需要对包壳管外壁和两芯块连接区域的包壳区域以及存在的氢化物泡作重点关注。

参考文献

[1] Korinko P S, Sindelar R L, Kesterson R L, et al. Hydrogen Embrittlement Testing of a Zirconium Based Alloy[M]//TMS 2015 144th Annual Meeting & Exhibition: Supplemental Proceedings. Cham: Springer International Publishing, 2016:1203-1208.

[2] Billone M C, Burtseva T A, Yan Y. Ductile-to-Brittle Transition Temperature for High Burnup Zircaloy-4 and ZIRLO (TM) Cladding Alloys Exposed to Simulated Drying Storage Conditions.[Z]. Argonne National Laboratory (ANL), 2013.

[3] Billone M C, Burtseva T A, Han Z, et al. Embrittlement and DBTT of High-Burnup PWR Fuel Cladding Alloys[Z]. ANL-13/16, prepared for US Department of Energy Used Fuel Disposition Campaign, FCRD-UFD-2013-000401, 2013.

[4] Billone M C, Burtseva T A, Einziger R E. Ductile-to-brittle transition temperature for high-burnup cladding alloys exposed to simulated drying-storage conditions[J]. Journal of Nuclear Materials, 2013,433(1–3):431-448.

[5] Billone M C, Burtseva T A, Liu Y Y. Baseline Studies for Ring Compression Testing of High-Burnup Fuel Cladding[Z]. FCRD-USED-2013-000040 (ANL 12/58), 2012.