我国国民经济近些年来发展迅速,很多行业的生产规模越来越大,在这个大背景下叉车这种大型机械设备也得到了广泛地的应用。但是叉车这种特种设备具有较大的流动性,因此相关部门很难对其进行有效的监管,这也导致近些年来各种叉车事故频繁发生,针对这种严峻的形式国家相关部门进一步完善了厂内专用机动车辆的监管制度和具体的实施办法。除了对整个叉车进行监管之外,叉车护顶架这个非常重要的安全保护装置却容易被忽略,GB/T 5143-2008《工业车辆护顶架技术要求和试验方法》等规章制度对叉车护顶架装置的检验工作进行了明确的规定,这为叉车护顶架检验工作的顺利开展提供了充分的保障。

1.叉车护顶架检验项目及其要求

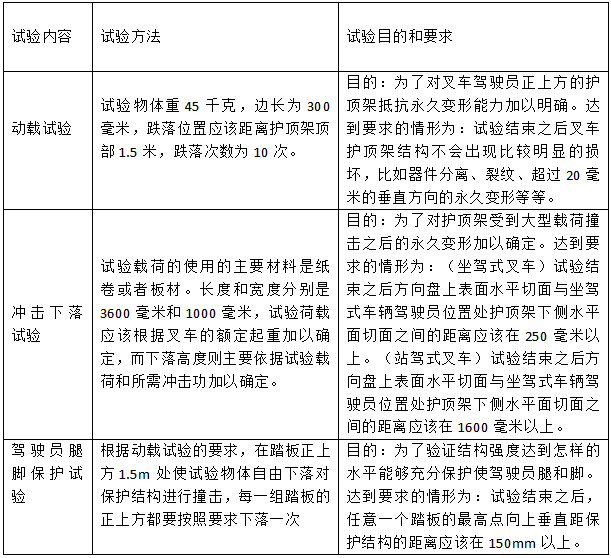

叉车的检验工作主要分为两个方面:定期(首次)检验、型式试验。在我国颁布实施的场机规程中安全保护和防护装置这一分项包含了叉车护顶架。相关部门在对叉车护顶架进行检验的过程中,应该根据TSG N0001-2017 型式试验检验项目 4.2.1.(10)项的规定和要求合理使用检验机构和型式机构,同时应该严格按照GB/T5143-2008的规定和要求进行试验。表1为相关试验内容的实验方法、实验目的以及相应的要求[1]。

表一 叉车护顶架检验项目及其要求 2.实际检验案例分析

2.实际检验案例分析

2.1案例一

(1)基本情况。 2019年浙江宁波市检验人员前往某婴童用品制造厂定期检验该厂的一辆蓄电池平衡重式叉车。该叉车采用电动机提供动力,载荷中心距为500毫米,自重和额定起重量分别为3000千克、1500千克。

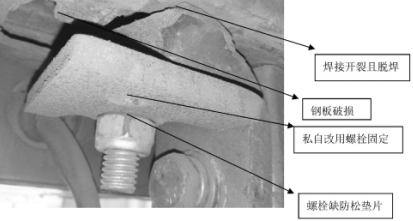

(2)检验问题。检验人员在检查该叉车外观的过程中,发现该叉车的护顶架垂直部位存在问题,之后到该部位附近进行仔细观察发现其已经发生了永久变形,对该部位的下陷深度进行测量,测得下陷深度在20毫米以上;另外,还发现顶部一侧出现了开裂现象,经调查这是工厂在未通知相关部门的情况下使用角铁等材料和工具私自进行补焊;前支柱与护顶架前臂焊接处出现了比较明显的裂纹,与此同时螺栓连接处不够紧密,并且已经出现比较明显的移位,这与表1中动载试验后的要求不相符合。

(3)缺陷产生原因。检验工作人员经过仔细的检查分析发现出现这种问题的主要原因是:该婴童用品制造厂的作业环境比较恶劣,并且叉车驾驶员在日常工作中没有严格按照相应的操作规程进行作业,操作行为极不规范,导致护顶架被重物碰撞,由于护顶架的设计承受能力无法完全抵挡撞击时产生的冲击力,从而导致护顶架垂直部位产生了永久缺陷。但是,该厂并没有及时采取合理有效的措施对叉车的使用以及使用环境进行去全面整改,甚至仍然在使用已经出现安全隐患的叉车,导致该问题越来越严重。另外,该厂为了防止叉车的正常使用受到影响,又在未通知相关部门的情况下私自使用材料和工具对缺陷处进行修补。详情见图1[2]。

图1 护颈架缺陷 2.2案例二

2.2案例二

(1)基本情况。2019年江苏苏州相关部门检验人员在前往某机车生产企业,定期检验一辆蓄电池平衡重式叉车。该叉车采用电动机提供动力,载荷重心距为500毫米,其自重和额定起重量分别为3050千克、1800千克。

(2)检验问题。工作人员在检验该叉车外观的过程中,发现了一处非常明显的开裂,并且周围出现了严重的破损,该开裂处位于前支柱与护顶架前臂的焊接处,并且仔细检查后发现螺栓部件残缺不全,缺少防松垫片。与此同时,开裂部位周围还出现了比较明显的腐蚀,原来的固定螺栓已经发生松动和明显的移位。详情见图2。经调查该企业工作人员在未通知相关部门的情况下,使用与原厂螺栓型号不符的螺栓以及其他零部件私自对裂开处进行固定。

(3)缺陷产生原因。检验工作人员经过仔细的检查分析发现出现这种问题的主要原因与案例1基本相同,一方面叉车的工作环境比较恶劣,且在日常工作中没有对叉车进行及时的养护。另一方面是因为叉车驾驶员在日常工作中操作极不规范,没有严格遵守相应的操作规程。不过,两个案例也有明显的不同之处,在案例2中开裂部位的开裂程度更加严重,并且该厂工作人员在维修过程中还将原来的连接方式私自改变,在对开裂部位进行固定的过程中使用螺栓,直接改变了开裂部位的受力结构。与此同时,该部位开裂之后周围 的防锈漆已经严重剥落,从而导致开裂部位以及周围区域出现了比较严重的腐蚀,这在很大程度上降低了钢板的强度。 图2 案例缺陷示意图

图2 案例缺陷示意图

作为叉车上非常重要的安全部件之一,护顶架主要用来抵挡叉车上方可能出现的坠落物,从而充分保障驾驶员的人身安全。叉车驾驶员在操作叉车进行日常工作的过程中,要坚决避免将头部伸出护顶架。如果叉车护顶架缺乏足够的强度,那么在操作过程中与其他重物发生撞击之后,很容易出现一系列比较严重的损伤,比如构件分离、永久变形等等,甚至对操作人员造成伤害。因此,在以上两个案例中,检验人员根据相关规定均要求叉车使用企业按照原型号向叉车生产厂商购买新的护顶架并及时更换。通过对以上两个案例的分析,可以看出检验叉车护顶架是一项非常重要的工作,并且相关部门一定要对此加以重视,必须按照相关方面的规定和标准严格把关叉车的定期(首次)检验和型式试验。另外,从以上两个案例的故障发生部位来看,叉车护顶架的焊接和连接部位比较容易出现缺陷,主要是因为该部位存在应力集中,缺乏足够的强度,因此在工作过程中如果与其他重物发生撞击,就很容易出现一系列损伤,如裂纹、钢板破损、螺栓松动位移以及脱焊等,所以在检验过程中检验人员一定要对该部位给予足够的重视。

3.检验中面临的问题以及改进措施

3.1面临的主要问题

(1)相关试验如果在使用现场进行,限于各个方面的原因大多数使用单位提供的试验场地往往无法完全相关方面的要求。(2)相关规程中并没有明确规定由谁来提供试验标准载荷。(3)在进行强度试验的过程中会一定程度上破坏叉车护顶架装置,如果护顶架部件或者叉车在试验中受到损坏,相关规程中也没有明确规定由谁承担相应的后果。(4)在试验过程中相关试验操作具有较大的危险性,如果操作不当甚至会威胁操作人员或检验人员的人身安全[3]。

3.2改进措施

在定期检验过程中对于防护装置试验项目以及安全保护试验项目,场机规程应取消对护顶架试验的相关要求。(2)应将防护装置和安全保护装置的检查以及试验添加到叉车出厂检验报告单中。(3)将叉车护顶架焊接之后的无损检测报告以及制造护顶架的材质添加到叉车出厂资料中或者在叉车主要受力结构中增加护顶架,同时叉车生产厂家还应提供相关的材质证明。这样,不仅能够使叉车设备的安全性得到充分的保证,并且还能够使检验的可操作性得到有效提高,与此同时还可以使检验的风险最大程度的减少。

4.结束语

总而言之,近些年来随着企业的生产规模不断扩大,在日常工作中经常要使用到叉车等大型特种设备,与此同时国家也越来越重视叉车的监管和检验工作,并且正在不断完善相关方面的法律法规和安全技术规范。对于相关部门的检验人员来说,在对叉车使用单位进行检验的过程中一定要认真细致,从而及时发现叉车可能存在的安全隐患,并及时协助使用单位及时采取合理有效的措施加以解决,确保叉车在日常工作中能够安全运行,进而充分保障驾驶人员的安全。

参考文献:

[1]陆军伟, 黄莲华, 傅顶和. Understanding and Inspection of Forklift Top Cover Frame%叉车护顶架装置的认识及检验[J]. 质量技术监督研究, 2019(1):24-27.

[2]倪景忠. 叉车护顶架顶部结构的改进[J]. 工程机械与维修, 2014(5):155-155.

[3]王岩. 浅析叉车工作装置故障[J]. 民营科技, 2013(9):46-46.