1.Hairpin定子工艺流程

Hairpin定子工艺主要包括以下几个核心工序:(1)插槽纸:插槽纸是定子槽内的绝缘材料,用于保障异相导体之间以及导体和定子铁芯之间的绝缘。插槽纸的形状可分为O型、S型、单B型及双B型等。插槽纸的材质和质量对定子的性能和稳定性有着直接影响。(2)制线:制线是将扁铜线按照设计要求进行裁剪、预处理和成型的过程。制线过程中需要注意线去漆起皮、内八、外八、翘脚、线伤等风险。通过专业的制线设备和先进技术,将扁铜线预成型为Hairpin款造型。(3)线杯插入:将成型好的Hairpin线依次按层自动插入整个线杯(包括特殊pin),确保定位的高准确性和稳定性。通过引导针做导向,防止槽纸入口变形,降低生产成本。线杯插入效率可达2s/根,整个线杯插入最快可在60s内完成。(4)定子扭线:将扭头机构和定子移至工作位,标配多层同时扭,如6/8/10/12层。扭头后需要把焊接的2根线平齐,且扭头后的铜线不能有损伤和槽纸不能破损、槽纸上下位移不变[1]。扭线的尺寸要求包括扭头直线端的长度、扭完后的整体高度以及扭完线后线与线间的间距等,具体需根据客户需求进行设计。(5)切平、焊接:切平高低差需在0.5mm以内,需留出长度3.5mm以上。焊接工艺要求焊点牢固、无虚焊、无焊渣等缺陷。合利士所采用的是径用切、旋转切,且效率控制在90s内。(6)滴漆/涂覆:通过多层涂料来增加绝缘材料的厚度和强度,提高电机的绝缘性能和安全性能。在扁线电机定子制成中的绝缘处理环节,使用滴漆可以大大提高填充率,提高电机的总体性能和可靠性。

2.导线去漆焊接工艺

激光去漆设备的维护和调试更为简便,且对于不同类型漆膜和绝缘材料的处理能力也远超机械方法。此外,激光去漆的高效率能够在减少对铜线损伤的同时,提升生产速度。为了适应不同厚度的漆膜并考虑到绝缘材料的特性,采用了分层去除技术。目前,主要使用三种分层去漆方法:第一种是结合CO2激光与光纤激光;第二种是CO2激光与UV激光相结合;第三种则是单独使用光纤激光。在使用CO2激光去漆时,采用的是以CO2为激发介质的激光器,它通过CO2分子在振动-转动能级之间的能量跃迁来产生激光束。在实际去漆过程中,CO2激光首先照射扁线的外侧漆层,使其受热并开始碳化;随后,这些已碳化的漆层会进一步吸收激光能量,最终形成等离子体并激发出冲击波,这些冲击波能够将污染物粉碎成小颗粒并从扁线表面有效清除。

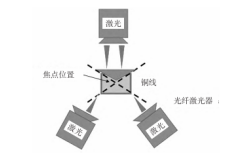

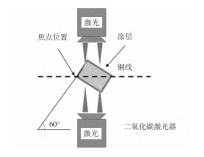

在扁线电缆制造过程中,CO2激光器被用来精确地剥离外部的涂层,但它不能单独完成全部任务。为了解决这一难题,工艺中引入了光纤激光器作为补充。这种高级激光技术利用它的强大峰值功率进行二次处理,能够迅速将铜线底部的绝缘漆料蒸发掉,显著降低了铜导体上残留的有机绝缘材料量。与CO2激光器相比,光纤激光器因其更出色的聚焦能力和较浅的焦深而得到应用。在实际操作中,CO2激光器用于精准地移除导线表面的涂层,同时保持材料的完整性[2]。随后,3至4组光纤激光器协同工作,以确保底层涂层被均匀且彻底地除去。这种配置特别适用于导线的圆角部分,确保涂层去除得干净与彻底。这一系列操作的细节和步骤在图1和图2中得到了展示和说明。

在方案二中,引入了紫外(UV)激光技术来进一步优化漆包层的去除过程。这个技术通过激光发生器产生的紫外激光,再经由精密的光学系统聚焦成极细小的光点,从而实现高精度的剥离作业。紫外激光具有波长短、光束质量优异和峰值功率高等显著特性。由于紫外激光的焦深与CO2激光相近,因此,在第一步骤中,依然采用CO2激光进行操作,以保持对导线表层涂层的高效清除。

图1二氧化碳激光器布置方案 图2光纤激光器布置方案

方案三:由于光纤激光的焦深较短,其优秀的聚焦性能需要通过在前后工位使用多组光纤激光器对射的方式来实现,以满足产品去漆的要求。

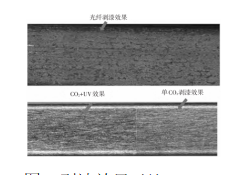

在对同一款矩形导体扁铜线进行去漆处理时,采用了三种不同的设备方案,并随后通过金相显微分析技术检查了裸铜导线的表面状态。金相显微分析的结果如图3所示,展示了设备方案一和方案二中使用CO2激光去漆与设备方案III中使用光纤激光去漆之间的对比效果。观察发现,由于光纤激光在清除有机漆层时产生的高脉冲能量对铜导线表面造成了不利影响。

图3剥漆效果对比 图4热影响区长度对比

在评估设备方案一和方案二中使用的CO2激光去漆技术与设备方案III采用的光纤激光去漆技术对热影响区长度的影响时,参考了图4中展示的热影响区长度测量数据。这些数据揭示,CO2激光所产生的热影响区长度较短暂,仅在0.12至0.16毫米之间变动,而光纤激光所产生的热影响区长度则更为广泛,介于0.40至0.46毫米之间。因此,结合CO2激光和UV激光去漆的方案二在减少对导线的热影响方面表现出了最佳性能[3]。

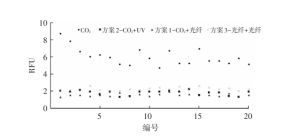

在完成去漆处理后,通过检测有机物残留量RFU值来对比分析去漆效果。使用设备方案一、方案二和方案三以及单独的CO2激光器,按照各自设定的工艺参数进行处理。图5显示了采用不同设备方案进行去漆后的RFU结果统计,直观地展示了各种设备配置下的清洁效果。

图5不同设备方案RFU值对比结果

根据图表中的数据,分析了使用单CO2激光去漆的方法。在这种方法下,20个样本的平均RFU值为5.98,显示出一般的去漆效果。因此,可以推断CO2激光主要适用于移除表层的绝缘材料。进一步地,考察了方案一和方案二。在使用方案一的情况下,20个样本的平均RFU值降至1.78;而采用方案二时,平均RFU值为1.52。这两种方案的去漆效果相近,并且通过逐步去漆的方式,效果非常出色。最后,评估了方案三。在此方案下,20个样本的平均RFU值为2.225,表明其去漆效果优于单CO2激光方法,但不如方案一和方案二。总结来说,虽然单CO2激光去漆的效果一般,但通过优化方案,如方案一和方案二,可以显著提高去漆效果。

3.结束语

经过广泛的工程验证,提出了一种高效的扁线电机去漆工艺方案。该方案综合考虑了去漆效果、成本投入以及使用维护等多个方面,以指导实践应用。通过对比不同漆膜方案的去漆效果,为工程设备的选择提供指导,同时适配多种绝缘方案,以降低换型成本投入。

参考文献

[1]徐启阳.高功率连续CO2激光器[M].北京:国防工业出版社,2000.

[2]黄富泉,陆璇辉.高斯光束焦深分析[J].应用激光,1999(1):19-21.

[3]陈立军,张心亚,黄洪,等.聚酰胺酰亚胺的制备及其应用[J].绝缘材料,2005(5):62-65.