1基本介绍

智能无线传感器,采用ZigBee、NB-IoT、ble5.0多种通信方式,内置芯片和边缘算法库,实现异常检测的本地实时分析,响应时间小于5分钟;它是三轴加速度和速度同时监测,可上传波形及频谱数据,也可对设备表面温度进行监测;频响范围在0.1Hz至10KHz之间(Z轴);可以采用磁吸、胶粘、螺柱三种安装方式,拆装方便快捷;采用嵌入式加密算法,在数据安全加密方面,能很好的保障数据传输安全。

智能无线传感器是低功耗、小型化的智能机器状态监测无线边缘终端。该产品可在传感终端产品侧实现机器设备振动、温度、等传感数据的采集,并将采集的数据通过LoRa网络无线传输至防爆智能网关,再由网关通过光缆上传至采集服务器,在服务器端完成数据的存储、分析,用于模型的完善和自学习,实现设备运行状态的监测和故障的提前预警。

智能无线传感器针对泵机、电机等市场开发和设计,适用于泵机、风机、电机等旋转类设备,在石油、化工、钢铁、水务、水泥、矿山等工业领域可以有效应用。

2技术特点

(1)无线便捷安装,安全可靠使用。可以通过螺柱、磁吸、胶粘3种的方式进行极速便捷安装,通过LORA无线组网,无需布线布网,对生产零影响,可大量节省成本,降低实施安全隐患。

(2)高集成度无线传感器,能够采集设备表面温度、环境温度、径向、轴向、周向的振动数据。

(3)边缘智能分析功能,在传感器端内嵌边缘算法,在边端即可进行设备频谱分析、启停机识别、基础故障检测等。

3技术优势

(1)降本

智能无线传感器与网关之间采用无线LORA协议,无需进行信号线缆的布设,节省大量的施工成本;边缘智能分析功能,在传感器端内嵌边缘算法,更早发现故障主动维修,延长设备的使用寿命;停机检修设备时可直接将传感器从磁座上摘下,无需复杂的拆装过程,减少维修人员的工作量;BS架构系统灵活性、准确性、实时性更强,可以减少现场巡检的班次,降低现场员工的工作强度。

(2)控险

智能无线传感器的无损式安装,便捷安全,无需设备停机,无需在设备上进行打孔或焊接,保证了设备完整性和生产的连续性,同时也极大的降低了实施的安全隐患;本地实时智能边缘算法分析,工况变化立即主动上报,自学习AI诊断算法,实现专家级自动故障诊断定位,能够更早更准的预测设备故障,为生产保驾护航。

(3)提质

高集成度的智能无线传感器,能够采集设备表面温度、环境温度、径向、轴向、周向的振动数据,数据在传感器端即进行智能分析,无需将所有原始数据以固定的形式上传,降低了通讯网络的负荷,提升了系统响应速度;经过一段时间的运行,系统可海量的数据积累分析、精细化管理为企业设备运营、维护、管理等方面提供数据支撑。

(4)增效

边缘智能分析功能,在智能无线传感器端内嵌边缘算法,在边端即可进行设备频谱分析、启停机识别、基础故障检测等。系统能够为每一台被检测设备建议一个全生命周期的管理档案,该设备的每一次停机、检修、故障、告警均会有明确的记录,设备的所有先关数据、健康程度等也将会进行相应的存储和展示,以便进行故障历史追溯,提高了设备的管理效率。

4应用案例

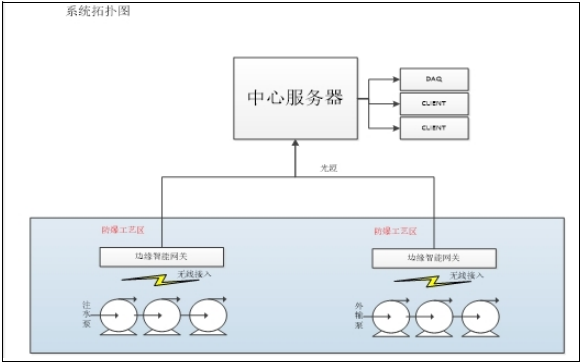

某海上平台关键机组外输泵、注水泵在线振动监测系统,现场安装智能无线传感器采集设备的振动信号,并将信号无线传输至现场防爆智能网关内,然后防爆网关通过光缆或者铠装网线上传至现场机柜内的服务器,在服务器上完成相关数据的存储、分析,用于模型的自我学习和进一步完善,最终实现设备的实时状态监测和提前预警。

整个在线振动监测系统的架构图如下:

参考文献:

[1]汪华斌,罗中良.基于ZigBee的数据采集监测系统设计[J].计算机与现代化,2011(3)

[2]汤宝平,黄庆卿,邓蕾,刘自然.机械设备状态监测无线传感器网络研究进展[J].振动.测试与诊断,2014(2)