引言:动压型机械密封技术应用过程中,将获得的流体动压效应加以利用来实现流体膜在端面间产生,此流体膜极薄,在一定程度上能够有效对密封端面间润滑情况加以优化和改善,极大地提升了密封性。如何正确应用动压型机械密封技术,是目前各相关人员需要考虑的问题。

1. 动压型机械密封技术具体应用

1.1气膜润滑密封技术

气膜润滑密封作为东亚型机械密封技术之一,也称之为干气密封,其原理是借助几微米气体润滑进行机械密封,在实际应用过程中,气膜润滑密封动压型机械密封技术由三种不同的密封结构构成,分别是螺旋槽、V形槽、袋式槽,但并不能真正做到对不同领域密封需求完全满足,被现阶段应用最为广泛的密封结构属于螺旋槽。处于运动状态条件下的动环与静环,螺旋槽内进入气体,压缩外径至中心的气体,缓慢提高压力,螺旋槽底部高压区形成,由气体压力所产生的开启力基本能够将闭合力加以平衡,实现端面分离,并形成一定厚度气膜。

通过对气膜润滑密封技术应用实际情况的调研和分析,发现炼油厂压缩机、常减压瓦斯气螺杆压缩机以及离心压塑机等设备常会应用气膜润滑密封技术,为了更好地阐述气膜润滑密封技术具体应用效果,下面将以天然气管道离心压缩机为例。天然气管道离心压缩机在应用气膜润滑密封技术时,首先,需要搭建密封气过滤系统、密封气体供应差压控制系统以及隔离气供气系统等,确保润滑油系统运行正常与稳定,是气膜润滑密封技术满足其密封需求的关键要素,在实际应用过程中需要十分注意这一点[1]。

1.2上游泵送机械密封技术

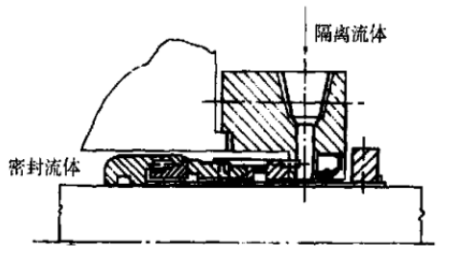

上游泵送机械密封技术在实际应用过程中,由端面泵负责将少量隔离流体并沿着密封端面向密封腔输送,在端面开各种流体动压槽来获得密封端面“泵送”效应,螺旋槽为常用密封结构。因隔离流体压力低于密封腔内的流体压力,因此,隔离流体从低压隔离流体腔流向至高压密封腔,即为上游泵送,也称之为逆流泵送。与上述干气密封在应用方面存在一定差异。上游泵送机械密封参考图1。

图 1 上游泵送机械密封

图1所示的是一种较为典型的上游泵送机械密封,主要由内装式机械密封和外端唇形密封共同组成,在应用过程中,需要根据密封要求来确定其深度,螺旋槽负责把密封压盖腔内的隔离流体向泵腔传送。唇形密封发挥屏障作用,把隔离流体在密封压盖腔内限制,从而实现应用上游泵送机械密封技术达到零密封流体泄露的效果,在一定程度上也能有效减少对周边环境的污染。

1.3热流体动压机械密封技术

除去上述提到的干气密封,热流体动压机械密封也是现阶段较为常见的动压机械密封技术之一,此项密封技术所常用的密封结构为圆弧槽,采用圆弧槽的热流体动压机械密封技术,在实际应用过程中,借助圆弧槽内液体来冷却密封边缘,相较于其他槽型密封结构,圆弧槽具有良好的杂质排除能力,进而促使热流体动压机械密封在某种程度上能够将不同领域密封需求进行满足,尤其是在我国核电行业领域中发挥着不可替代的作用。其中热流体动压机械密封需要为轴封泵的断面端面液膜润滑活动提供支持。

1.4激光加工多孔端面机械密封技术

普通光滑平断面是现阶段激光加工多孔端面机械密封常见动表面,在静环平端面加工出规则微孔,在此基础上形成多孔端面,圆孔、椭圆孔以及圆锥孔是目前静环平端面常加工微孔,必须应用激光加工法才能满足在静环平端面加工微孔的要求。动环旋转前提下,收敛缝隙流体膜在动环表面与静环表面上的微孔形成,其目的让每个微孔转变成微动力并对轴承进行润滑,此时微孔上方和周围均有流体动压力产生。与介质静压力相同的是,流体动压力可以分开两密封面,避免量密封面再次触碰;但有流体膜处于两密封面中间位置,因此流体摩擦为密封面之间的摩擦状态。

2. 动压型机械密封技术发展前景

气膜润滑密封也称之为干气密封,干气密封概念基于气体润滑轴承上形成与发展,其中此项技术首次成功被炼油厂的透平膨胀机上,同时也是工业领域开始应用的体现,随着气膜润滑密封技术深入研究,推进此项技术进一步向前发展。气膜润滑密封所采用的槽型密封面结构,只能单方向旋转,当压缩机停车与反转,此时气体呈反向流动状态,致使密封面磨损严重,在长期运行影响下,其密封面损害程度愈加严重,极大地了降低了密封性[2]。因此,现阶段研发出了可双向旋转的气体端面密封,径向槽、双螺旋槽等是目前主要采用的槽型密封结构,经过多次试验,各项数据显示,双向气体端面密封相较于单向气体密封,不仅泄露率低,端面不必要磨损也得到降低,具有较强稳定性,在一定程度上还能提升端面温度。

上游泵送机械密封经过长时间试验和研究,被成功应用于潜水泵上,我国国产的“八”字形油膜润滑螺旋槽机械密封装置研究成功,通过采用航空油来密封高速透平压缩机,不仅实现了超高速、零泄露,也有效降低了端面磨损,尤其在离心压缩机上的应用,其密封效果十分显著,科学技术不断发展为上游泵送机械密封持续研发创造了良好条件,目前仍需科研人员对上游泵送机械密封的作用加以完善。

热流体动压机械密封所采用的圆弧槽密封结构,因槽内有流动液体,通过利用流动液体来冷却密封环边缘,加上圆弧槽优秀的排除杂质能力,并不受转向作用影响,提升了工作稳定性和可靠性,被现阶段应用于该参数密封中。通过对此项技术在国内应用情况的调研和分析,目前对此项技术原理仍处于研究阶段,需要进一步研究。

通过对激光加工多孔端面机械密封相关信息的调研和分析,得知相较于普通接触面机械密封,此类型机械密封端面温升、摩擦力矩以及摩擦系数等远低于前者,当介质黏度增大,其转速也会升高,密封开启力与液膜刚度也随之变大;密封开启力与液膜刚度在飞孔区厚度影响下,其厚度越小,密封开启力与液膜刚度则会变大;微孔直径达到一定程度时,密封开启力与液膜刚度在微孔深度和密度的影响下,能够维持在最佳值。密封端面上的微孔产生动压效应可以分开两密封面,在一定程度上能够有效提升机械密封值,密封效果较好,但激光加工多孔端面机械密封尚处于研究阶段,并没有在实际产品中进行应用。

结束语:综上所述,动压型机械密封技术作为现阶段一种高新技术,被广泛应用于各机械设备中,如离心机、离心泵以及反应釜等,其中气膜润滑密封、热流体动压机械密封等技术有效性应用,不仅降低了密封面磨损,其密封性也大大提升,对各领域稳定生产提供了良好保障。

参考文献:

[1]刘晓红.深螺旋槽流体动压机械密封性能理论研究[J].当代化工研究,2019(06):121-122.

[2]李新稳. 动压型机械密封液膜汽化特性及性能研究[D].江苏大学,2019.