山钢日照公司热轧厂2050 mm热轧工程是一项重大的效益工程,将国内外的不锈钢、碳钢的生产经验与热轧技术结合起来,运用先进的轧钢技术,应用可靠的新工艺,新设备,达到世界先进水平。这个工程是德国的SMSD公司与日本的TMEIC公司共同研发的。三段进梁机、单机架直辊轧机(装有全液压自动宽度控制)、四辊可变粗轧机(装有自动张紧位置控制+液压自动厚度控制)、定宽机、七个四辊精轧机架(F1~F7,采用全液压Hapc+Hagc、标准辊、弯辊),在两个地下绕组的托架之间进行低惯性活套层流(装配辅助线圈液压踏板控制)。

1粗轧区工艺简介

在进入粗轧区后,钢坯经过滚筒输送到高压水除鳞槽,再用高压水清洗掉铁皮。在7-19兆帕的喷射压力下,将薄板送入四个可逆向轧制的高速可逆向轧制;在轧制时,可以按要求在进、出料时用高压水洗除二次氧化铁;在轧制5~7个阶段后,将其平均轧制为30-40mm,然后由中间辊道送到热卷箱或空压箱,最后送到精轧机。在粗轧机前部和后部设置了除尘装置。

2主要设备组成

(1)粗轧区的机械设备,主要由粗轧区入口的高压原水除磷箱、轧机进出口的除磷机、轧机进出口导轨、液压AWC/SSC型立磨、四台双传动、高速逆轧机、带螺钉、液压调节、推力、换辊器等。

(2)现场试验组件。粗加工区域内的监控装置有温度检测,接近开关,位置传感器,压力传感器,截止阀,比例阀,伺服阀,流量传感器。该控制器主要采集来自现场监控部件的信号,保证了系统的安全、自动化。

3控制系统组成

TMEIC系统包括L2系统、L1系统和电力驱动系统。基本自动系统L1使用TMEIC V控制器控制系统(一个动态控制系统,其控制周期在几ms到10 ms之间)。该系统的控制核心是TC-NET100,是由一个共同的存储器来管理大量的、普遍的流程数据。数据传送是由所有的远程输入/输出、主PLC和与这个控制网相连的二级计算节点进行的。

V系列的控制器分为SC、S3、C3三种。SC为帧控制,S3为顺序控制与主控,L1与L2通讯采用C3。L1和L2是由TCP/IP协议(Ethernet)进行通讯的。Tcnet-100局域网在L1与Tosline间进行快速通讯.20局域网被用来在L1与传送装置之间进行通讯。在L1系统中,HMI是通过InTouch软件实现的。

ODG是以Windows XP为基础,对TC网络进行实时采集,并将其结果以趋势图进行显示。本系统包括一个客户端和一个服务器。PC机负责采集、存档,而PC机则能对ODG系统进行显示与操作。因为大量的分析功能被安装在同一个仪器和设备上,所以它能够很好的进行设备调整,故障分析。

4热连轧自动厚度控制

轧辊自动控制系统是热轧带钢精轧机的关键环节,也是实现热轧板坯长度精度的关键环节。包钢热轧带钢厚度自动控制是目前应用最广泛的自动控制系统。可根据不同钢号、根据产品的不同,不同的生产条件,自动控制产品的厚度。它的主要工作是对轧制误差、辊缝位置、每一帧X线速度、厚度进行定时取样,并利用计算机进行控制。一是调节伺服阀,二是对活套进行补偿。

4.1液压辊缝控制

在现代热轧设备中,液压辊缝控制(HGC)通常用作AGC内圈以加厚外圈液压AGC以动态调整其输出位置(或轧制力),即辊缝调整。即HGC作为AGC的执行器,可以控制辊子的倾斜;其次是准确预置辊缝,与平衡油缸一起实现辊的平衡。液压传动装置最大的优点是动态响应快。根本原因是液压元件具有高功率重量比(或扭矩惯性比),这使其紧凑、体积小、重量轻、加速性能好。现代液压压下装置的压力可达4-7mm/s,压下加速度可达200mm/s,在电压力下为两个数量级。AGC控制系统直接将辊隙设置转换为油缸的位置,将当前位置和目标位置之间的偏移量作为输出,并通过模板将其转换为当前值,传递给伺服阀。作为液压自动位置控制,轧制力设置也可以转换为液压缸的压力值,并可以计算相应的阀门输出。

4.2控制系统结构

该系统基于西门子Simadynd系统,设计了七个品牌,分别对应七个机架和主驱动系统,由主控制系统、通用系统、媒体系统和滚筒系统组成。

4.3计算设定值

轧机的辊隙设置和速度设置是最重要的设置。合理设置轧机的辊缝和轧制速度,可以保证穿带和轧制的稳定性,使板坯厚度精度满足规定要求。通过计算特定的负载分布,可以确定每个机架的出口厚度、出口速度、出口温度等。

经过计算机处理后,将计算结果发送到每个机架,并根据要求调整辊隙。液压压下系统确保预设精度。

4.4干扰补偿

机架的控制主要是满足轧制厚度、板形等要求。首先,应根据轧机设置的计算机计算结果确定辊隙和轧制力的分布。然而,为了进一步提高厚度的精度,必须使用多种补偿方法,例如,轧辊的弯折力补偿,轧辊凸度热补偿,轧辊磨损补偿,轧辊偏心补偿,油膜厚度补偿,零辊距补偿等。另外,在AGC系统中加入了前馈控制,以解决以弹性方程为基础的AGC反馈系统存在的滞后问题。

4.5精确控制

从轧制工艺中得到轧制辊缝的计算公式

式中:———实际出口厚度;

——标定后的空载辊缝;

——机架变形;

——总的轧制力;

——总的热辊径膨胀;

——实际轴承油膜对辊缝的影响;

——支撑辊的转速;

——在窜辊时工作辊轴套实际位置;

——工作辊窜辊的实际位置;

——实际工作辊偏心度(根据辊座、辊径)。

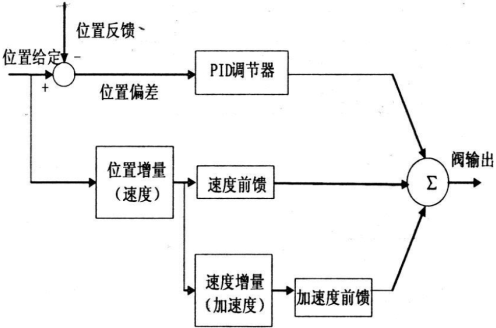

在不同的补偿重叠后,形成一个新的辊隙设定值,该值由pi控制器进行pi控制,以获得阀的输出值并控制伺服阀的开度。关于工厂的液压控制算法,见图1所示,其中包括一个比例算法和一个额外的慢积分装置,该装置可以自动补偿漏油。在输入和输出限制中,在给定的控制模式下,由倾斜误差引起的故障积分单元必须在给定的控制模式下停止。动态而言,积分装置仅用作辅助功能,液压缸控制器的控制算法分别在运行端和传输端执行。 图1:控制算法

图1:控制算法

HGC系统由两个油缸组成,配备定位器和轧制力测试仪,设置在工作端和驱动端。该位置测量装置采用索尼型传感器分别对油缸两侧即滚动进出口端进行四次测量,测量精度为千分之一毫米。为了确保准确测量,使用入口和出口传感器的平均值。轧制力测试设备用于测量工作面和驱动面的延伸。HGC的控制工作是在轧制过程中控制HGC油缸的定位并进行验证。

5结语

通过长期的研究和应用,对影响带钢质量的各种因素有了深入的了解,并在实际工作中不断改进和优化工艺,大大提高了产品的厚度控制精度。同时,还可以判断设备的隐患,降低事故率,间接提高产量。

参考文献

[1]李旭东.超快冷条件下热轧板带钢轧后冷却控制方法研究与应用[D].东北大学,2017.

[2]李振垒.基于超快速冷却的热轧带钢轧后冷却控制系统与策略研究[D].东北大学,2014.

[3]周森.热连轧图形化仿真平台优化研究[D].河北联合大学,2013.