0 引言

在桥梁工程中为降低桥面板自重、提升耐久性等以适应桥梁发展而引入的超高性能混凝土(UHPC)材料在桥面铺装中实现了广泛应用。但由于UHPC材料价格较高,在普通公路建设中的应用受到限制,亦未找到在公路工程中有相关应用,借鉴UHPC材料在桥梁建设中的应用,制备超强基层材料来减薄路面厚度以实现道路低碳发展,因此一种经济合理的超强基层材料是值得去研究的方向。本文提出 AC+超强基层沥青路面结构,利用超强基层替代沥青中下面层和20cm水泥稳定碎石层来减薄路面层厚,达到“强基薄面”的目的和低碳节能的效果。超强基层沥青路面结构旨在减薄传统沥青路面结构厚度,降低材料消耗,节约能源,并达到常规沥青路面路用性能[1-2]。

现如今关于复合式路面的研究已经处于相对成熟的阶段[3],有包括RCC+AC、PCC+AC、JRC+AC、CRC+AC等复合式路面结构[4],这些结构并没有使路面结构减薄,也没有达到降低耗材的作用。李盛等[5]利用ABAQUS有限元软件分析带缝状态下CRC+AC复合路面结构模型研究沥青层厚度、微裂缝宽度等对CRC+AC结构沥青面层力学响应规律,指出增加沥青层厚度可以大幅降低层底拉应力和剪应力以减少裂缝病害的产生,CRC层微裂缝宽度每增加0.1mm就会导致沥青层底拉应力和剪应力大幅增加。曾四平等[6]摒弃RCC与AC层完全连续的假设,利用热力学原理和断裂力学理论研究温度变化对反射裂缝的影响,指出降低AC层与RCC板之间的粘结程度,加铺低模量土工布,适当提高AC层厚度可有效预防反射裂缝扩展。侯荣国等[7]为了提高现有路面寿命和实际使用寿命,利用ANSYS软件采用三维等参元法和弹性层状体系理论对PCC+AC复合式路面的荷载应力与温度应力进行分析,指出PCC板的厚度、弹性模量和AC层厚度是影响PCC板底荷载应力和温度应力主要因素,AC层弹性模量对其影响较小。李岩等[8]利用ABAQUS有限元分析软件模拟了复合基层沥青路面在静、动荷载作用下不同接触状态下的力学性能,指出动荷载和静荷载作用下的路面力学指标结果差异不大,沥青基层与级配碎石层的接触状态对力学指标的影响最大。

Mingjing F等[9]为了评价透水复合瑞安层间剪切阻力,自行研制出一种夹具,分析不同粘结材料类型、用量、温度和层间接触界面形态下的剪切规律,指出新的层间剪切评价方法用于样品测试和快速评估。

Gholamali S 等[10]为了探究复合式路面的粘结性能,选取消石灰胶粉改性沥青(CR/HL)、天然沸石胶粉改性沥青(CR/NZ)和胶粉改性沥青(CRMB)进行层间粘结性能测试,指出粘层沥青用量在0.6-0.9/㎡最佳,且粘结性能CRMB<CR/HL<CR/NZ。

Mohamadreza S B 等[11]探索RCC集料类型和热拌沥青(HMA)加铺层对RCC复合路面的长期性能影响,指出RCC路面使用二氧化硅集料比使用石灰集料热梯度增加10%,RCC上的HMA将减少20%最大热梯度,建议根据温度梯度趋势将混凝土里面设计成双层体系。

Kim KY等[12]利用拉脱试验考察既有混凝土界面加铺沥青层的粘结强度恢复效果,指出乳化沥青和改性檬胶沥青在18-20℃之间时粘结强度分别为0.75MPa 和0.81MPa,在38-42℃时,粘结强度均小于0.08MPa,界面强度可恢复75%。

Emerson HF等[13]利用部分再生混凝土骨料(RCA)取代天然粗骨料的碾压混凝土(RCC)作为基层对复合路面疲劳开裂和车辙预估响应分析,建议采用10cm表面厚度,以防止RCC出现超过30%的疲劳开裂,指出车辙并不是RCC复合路面的显著损伤,与RCA混合的RCC是良好的高交通量基层材料。

Rith M等[14]研究RCC+AC复合式路面在重载交通下车辆制动或加速时对路面施加水平荷载对层间粘结的影响,指出水平荷载作用下,复合路面材料可能发生自上而下的开裂和粘结失效,温度对沥青层自上而下的开裂有显著影响。

LiS等[15]利用四种不同刚柔复合式层间结合沥青材料进行剪切流变实验,指出橡胶沥青(AR)和SBS改性沥青是较好的层间材料,路面性能优于基质沥青A-50和A-70,SBS改性沥青具有良好的路面性能,提出了SBS改性沥青的最佳用量范围。

引入刚性基层提出的复合式沥青路面结构,虽然增加了道路使用寿命以及耐久性能,但路面结构的材料消耗仍然较大,因此超强基层的引入对实现道路低碳发展至关重要[16]。

因此本文引入超强基层替换常规沥青路面结构中沥青中、下面层和一层20cm水泥稳定碎石层[17],制备整体路面结构与常规沥青路面结构进行力学性能分析,通过静力加载和疲劳冲击的方式对比两者之间的性能,为超强基层沥青路面的应用提供一定的实验基础。

1超强基层制备

1.1 原材料

水泥采用广西兴安P·O42.5水泥,其主要物理和力学性能指标件见表1,水泥、硅灰、粉煤灰主要化学组成如表2所示。

2.2 材料制备及试验

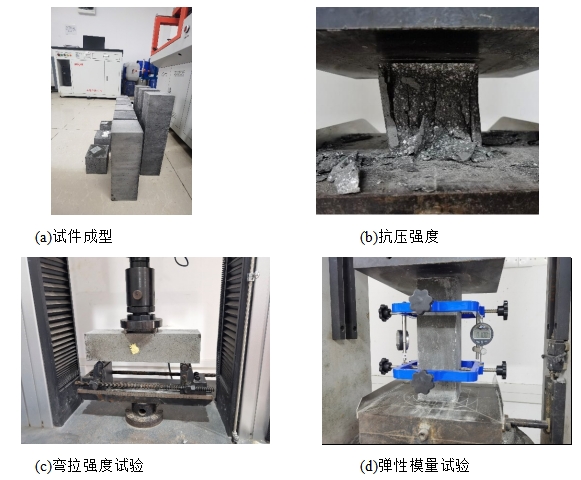

根据研究成果,超强基层材料其抗压强度超过100MPa,抗折强度超过12MPa,弹性模量高于40GPa。通过对研究的配合比进行试验,该配合比下材料抗压强度为101.2MPa,抗折强度为12.3MPa,弹性模量为40.53GPa。部分实验如图1所示。

图1 超强基层混凝土试验检测

2结构制作与加载

2.1结构成型模具

课题组通过结构设计构想与结构制作工程师进行商讨,综合考虑试件成型过程中的受力情况,最后确定为分体式通过螺栓连接的组装模具,模具如图2所示。

图2 结构成型模具

2.2结构组成

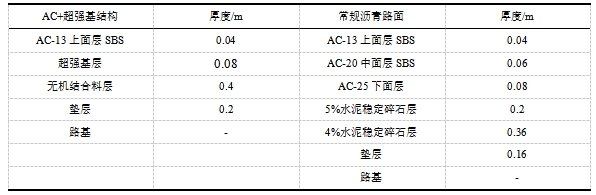

通过课题组前期的研究以及验证,超强基层沥青路面相较于传统沥青路面结构,主要通过超强基层去承受常规沥青路面结构中沥青中面层、沥青下面层和一层20cm厚度的水泥稳定碎石层。结构层参数如表3所示。

表3 路面结构及计算参数

本文旨在将超强基层沥青路面结构与常规沥青路面结构进行对比,分析超强基层结构是否具有可行性。

2.3结构制作

常规沥青路面结构采用三层沥青面层三层水泥稳定碎石层组合而成,从下至上以此成型各层指定厚度的结构,水泥稳定碎石层为保证材料具有理论压实度,采用分层压实的方法进行成型,同时参考施工现场水稳层铺设方式,分层养护浇筑的方式,先分层浇筑0.36m厚度4%水泥掺量的水泥稳定碎石层,养护7d后浇筑0.2m厚度%5水泥掺量的水泥稳定碎石层,养护至同样天数后碾压沥青混合料层,沥青混合料层分三次进行碾压,先碾压AC-25沥青下面层,待其冷却1天后碾压AC-20沥青中面层,待其冷却1天后碾压AC-13沥青上面层。在试件成型期间应力传感器和应变传感器随之埋入结构层中。

超强基层沥青路面结构采用0.4m的5%水泥掺量的水泥稳定碎石层,0.08m超强基层材料,0.04mAC-13沥青面层组合而成,水泥稳定碎石层的成型方式与常规沥青路面结构水泥稳定碎石层的成型方式一致,先浇筑0.2m的结构层养护7d后再浇筑0.2m水泥稳定碎石层,再浇筑水泥稳定碎石层前已经提前制作了0.25m×0.25m×0.08m的超强基层,水泥稳定碎石层第二层养护结束时超强基层材料刚好养护至28天,因试验周期问题,未采用现浇超强基层到水泥稳定碎石层上,而是将超强基层材料与水泥稳定碎石层通过环氧树脂胶进行粘结。部分制作试验图片如图3所示。

图3 整体构建成型

2.4 试件加载

首先进行结构的静力加载试验,采用万能试验机进行,时间在加载过程中,需要在静力作用下加载直至事件出现破坏情况时停止加载,故此在加载前提前10cm×10cm的加载压头放置于整体结构面层中心处,以此模拟在车辆行驶过程中对路面结构造成的影响。加载方式采用逐级循环加载的方式,设定初始加载强度为0.7MPa,加载速率设定为0.3MPa/min,每加载0.3MPa后保持目标荷载30s,并记录数据,随后卸载,加载过程中要时刻关注试件是否出现开裂,当试件结构出现开裂时,应立即停止加载。重复上述加载方式,直至试件出现破坏裂缝,试验结束。

长期疲劳冲击试验在疲劳冲击试验仪进行。课题组为了研究整体路面结构在长期冲击荷载情况下,路面结构的整体性能,同时与常规沥青路面结构进行对比,验证超强基层沥青路面结构的优缺点自制了一台疲劳冲击设备仪,如图4所示。

图4 疲劳加载冲击设备

随后将成型后的试件结构按照要求放置于冲击试验台上固定,调整试验冲击荷载和冲击头高度,以便试验顺利进行。设置试件冲击频率为50次/min,冲击荷载设定为10kN,将传感器连接至应变采集仪,采集频率为5Hz,每20min记录一次,加载到指定次数后停止冲击,后续根据时间记录查找对应次数的应力应变情况。部分试验如图5所示。

图5 试验加载图

3结果分析

3.1静力加载

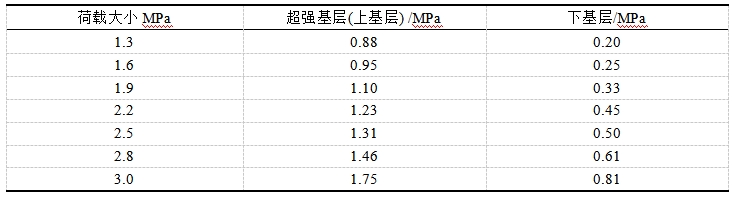

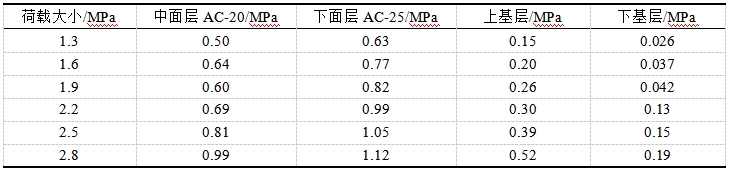

通过静力加载的方式,超强基层沥青路面结构各层应力如表4所示,常规沥青路面结构沥青路面各层应力如表5所示.

表4 超强基层沥青路面结构各层应力统计表

表5常规沥青路面结构各层应力统计表

通过静力加载试验得知,超强基层沥青路面结构当荷载加载至3.0MPa时,水泥稳定碎石层出现开裂,超强基层未出现开裂情况;常规沥青路面结构当荷载加载至2.8MPa时,最上层水泥稳定碎石层出现开裂,其他结构层为开裂。从表4可知,随着静力荷载的持续增加,超强基层沥青路面结构各层应力逐渐递增,从超强基层到下基层材料应力下降,可知在荷载作用下,超强基层承受了该结构大部分力的作用,符合设计时的需要,从表5可知,随着静力荷载的不断增加,常规沥青路面结构各层的应力逐渐增加,应力从中面层到下面层呈现上升趋势,从下面层到底基层出现骤减的情况,主要原因在于沥青下面层作为沥青路面结构的承重层,承担了荷载作用下的大量变形要求,且面层结构较厚,压应力通过面层后,基层所受到的压应力大幅减少,故基层所承受的压应力较小。

通过表4和表5对比可知,超强基层相对于常规沥青路面结构沥青面层承重层(沥青下面层)所受的应力大幅提升,在相同荷载作用下分别增加了0.25MPa、0.18MPa、0.28MPa、0.25MPa、0.25MPa、0.34MPa,超强基层下基层相对于常规沥青路面结构基层所受应力有所增加,但增加不明显。在结构没发生破坏前,随着荷载的增加应力增加相对平稳,在结构发生破坏时,破坏荷载下应力发生了较明显的提升,这是因为结构发生破坏时出现了应力突变的情况。

3.2疲劳冲击

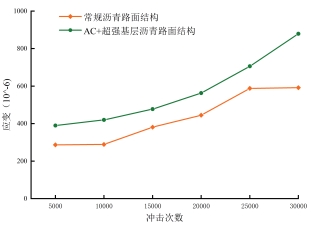

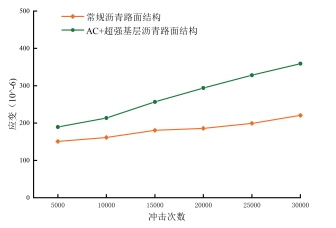

在不同冲击次数作用下,超强基层沥青路面与常规沥青路面结构面层应变对比如图6,超强基层沥青路面与常规沥青路面结构上基层应变对比如图7,超强基层沥青路面与常规沥青路面结构下基层应变对比如图8所示。

图6面层应变对比图

从图6可知,随着疲劳冲击次数增加,常规沥青路面结构和超强基层沥青路面结构上面层层底应变均呈现增加的趋势,相同荷载作用次数下,常规沥青路面结构上面层应变较超强基层沥青路面结构上面层增长分别为2.7%、8.7%、7.4%、5.5%、13.1%、10.8%。当冲击次数从5000次增至30000次时,应变逐渐增加,可能原因是该区间冲击次数下沥青面层内部出现了肉眼不可见的微裂缝,但仍在可承受变形范围内。从冲击荷载逐渐增加的过程中,超强基层沥青路面应变走势与常规沥青路面应变走势基本一致,差距不明显,这也表明沥青上面层在受到冲击荷载作用下,两者具有相类似的应变情况。

图7上基层应变对比图

从图7可知,常规沥青路面结构上基层(5%水泥掺量的水泥稳定碎石层)随着冲击次数的增加应变情况整体情况低于超强基层沥青路面结构上基层(超强基层)应变,相同荷载作用次数下,超强基层沥青路面结构上基层较常规沥青路面结构上基层应变增长分别为36.1%、45.6%、25.4%、26.6%、20.0%、48.5%。常规沥青路面结构上基层应变呈递增趋势,冲击次数从25000次至30000次区间增长非常缓慢,可能原因是该层内部出现裂缝,导致变形能力下降,应变大小基本不变。超强基层沥青路面结构上基层(超强基层)应变随着冲击次数的增加,应变一直呈现递增趋势,平均增幅为17.9%,可见随着冲击次数的增加,超强基层仍然在发生着正常变形性能,未出现破损情况,因为超强基层其优异的抗弯拉性能以及材料本身所具有的高抗压性能,使其能够在结构中作为主要承重结构去应对路面结构所受到的冲击作用。从两者的整体应变情况来看,超强基层所承受更多的应变作用,且仍然保持增长,证明该层结构在该冲击次数作用下完好无损坏,其替代作用发挥较好。

图8下基层应变对比图

从图8可知,常规沥青路面结构下基层(4%水泥掺量水泥稳定碎石层)在各冲击次数下的应变情况低于超强基层沥青路面结构下基层(5%水泥掺量水泥稳定碎石层),相同荷载作用次数下,超强基层沥青路面结构下基层较常规沥青路面结构下基层应变增长分别为25.7%、32.4%、42.2%、58.4%、64.8%、62.8%。可见随着超强基层沥青路面结构随着厚度的减小,超强基层所承担了大部分的路面荷载作用,但仍有一部分需要水泥稳定碎石层来承担,这也是为什么常规沥青路面下基层应变情况较低而超强基层沥青路面结构下基层较高的原因。

4结论

(1) 静力加载试验结果表明,超强基层沥青路面结构当荷载加至3.0MPa时,下基层水泥稳定碎石层出现开裂,超强基层未出现开裂;常规沥青路面结构当荷载加至2.8MPa时,上基层水泥稳定碎石层率先发生开裂,紧接着下基层发生开裂。

(2) 在疲劳冲击荷载作用下,常规沥青路面和超强基层青路面各层底均随着冲击次数的增加而不断增大;上面层两者在相同冲击次数作用下,两者应变差异较小,基本趋于一致,表明两种结构上面层应变情况相似。

(3) 在相同疲劳冲击次数作用下,超强基层相对于常规沥青路面上基层应变分别增长为36.1%、45.6%、25.4%、26.6%、20.0%、48.5%;超强基层沥青路面下基层相对于常规沥青路面下基层分别增长为25.7%、32.4%、42.2%、58.4%、64.8%、62.8%。

(4) 通过静力荷载试验与疲劳冲击试验表明,在常规沥青路面由沥青中下面层和部分水泥稳定碎石层来承受的压应力以及应力作用下产生的应变,由超强基层沥青路面种超强基层来承担大部分应力与应变,与设计之初使用超强基层来替代沥青中下面层和部分水泥稳定碎石层的理念一致,使超强基层沥青路面的设计合理化。

参考文献:

[1] 李东晖,高延辉. 节能环保理念在道路工程设计中的应用 [J]. 工程技术研究, 2022, 7 (11): 200-202.

[2] 庄贵阳. 我国实现“双碳”目标面临的挑战及对策 [J]. 人民论坛, 2021, (18): 50-53.

[3] 刘志胜,刘志岗,张翛,等. 刚柔复合式路面裂缝反射预防技术研究进展 [J]. 材料导报, 2016, 30 (03): 86-90+104.

[4] 刘朝晖,郑健龙,华正良.CRC+AC刚柔复合式路面结构与工程应用[J].公路交通科技,2008(12):59-64.

[5] 李盛,孙煜,许路凯. 热力耦合下CRC+AC复合式路面沥青层力学响应分析 [J]. 中南大学学报(自然科学版), 2023, 54 (01): 183-196.

[6] 曾四平,郭少华,陈绍名等. RCC-AC路面温度荷载型断裂的有限元分析 [J]. 中南大学学报(自然科学版), 2005, (01): 149-153.

[7] 侯荣国,赵晓晴,王选仓等. 长寿命路面结构设计与寿命预估 [J]. 长安大学学报(自然科学版), 2008, (02): 22-25.

[8] 李岩. 静动载作用下复合式基层沥青路面力学特性 [J]. 山东交通科技, 2022, (06): 112-114.

[9] Mingjing F , Xiao W, Jianjun L, et al. A new method of interlayer shear performance evaluation for permeable composite pavement (PCP) in laboratory [J]. Construction and Building Materials, 2023,408

[10] Gholamali S ,Saeed A. Laboratory investigation of modified bitumen for interlayer in rigid-fexible composite pavement [J]. Journal of Thermoplastic Composite Materials, 2022,35(11):1866-1888.

[11] Mohamadreza S B ,Alireza S . Temperature curling and gradient of roller-coMPacted concrete composite pavements [J]. Construction and Building Materials, 2022, 353.

[12] Kim K Y ,Rith M ,Lee W S. Bond Strength Recovery of Tack Coat between Asphalt Concrete Surface and Roller-CoMPacted Concrete Base in Composite Pavements [J]. KSCE Journal of Civil Engineering, 2021, 25(10): 1-8.

[13] Emerson H F ,Dos G A S . Predicted responses of fatigue cracking and ruting on Roller CoMPacted Concrete base composite pavements [J]. Construction and Building Materials,2021,272.

[14] Rith M ,Kim K Y,Hong J S , et al. Effect of horizontal loading on RCC-base composite pavement performance at heavy duty area [J]. Construction and Building Materials, 2017, 131741-745.

[15] Li S ,Huang Y ,Liu Z . Experimental evaluation of asphalt material for interlayer in rigid-flexible composite pavement [J]. Construction and Building Materials, 2016, 102699-705.

[16] 张云升,张文华,陈振宇,综论超高性能混凝土:设计制备·微观结构·力学与耐久性·工程应用 [J].材料导报,2017,31(23):1-16

[17] 余睿,范定强,水中和等.基于颗粒最紧密堆积理论的超高性能混凝土配合比设计[J]. 硅酸盐学报,2020,48(08):1145-1154.