某型机机体的主要作用是构成气动外形,承受载荷,装载任务载荷等机载设备,为设备提供可靠的工作环境,并将整个机载系统连成一体。该机体在进行日常检查维护时,发现发动机框结构存在裂纹故障。本文分析了该故障诊断定位和产生机理,利用仿真手段验证分析结果。

1 故障描述

该故障情况为,一处裂纹位于发动机框后下框缘条与框腹板连接铆钉孔边(裂纹1);另外一处裂纹处于发动机框后下框缘条与发动机舱下罩连接安装拖板螺母用的沉头铆钉处(裂纹2)。

2 诊断定位

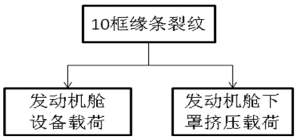

对该故障进行故障树分析,故障顶事件为发动机框缘条裂纹。发动机框上连接的大质量设备主要为滑油箱、发电机、发动机等,且发动机舱下罩直接连接在发动机框缘条上,通过发动机框结构布局及载荷传递路径等进行初步判断,发动机框缘条裂纹故障原因定位在发动机、发电机、滑油箱等发动机舱设备载荷或发动机舱下罩挤压载荷,即故障底事件为发动机舱设备载荷和发动机舱下罩挤压载荷,故障树如图1所示:

图1 发动机框故障树

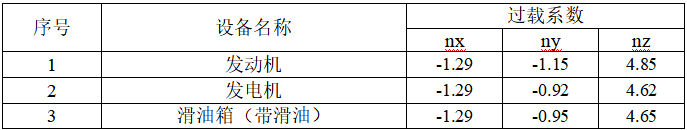

依据故障位置及故障原因定位,对故障进行机理分析。根据机身载荷计算报告、地面载荷计算报告选出的9种载荷情况,依据机身结构总体应力计算报告,计算获得9种严重载荷情况下发动机舱设备的过载系数,筛选后得到设备在三点水平着陆-回弹严重载荷情况下受载最为严重,过载系数如下表所示(考虑1.25的安全系数)。

表1 过载系数(极限载荷情况)

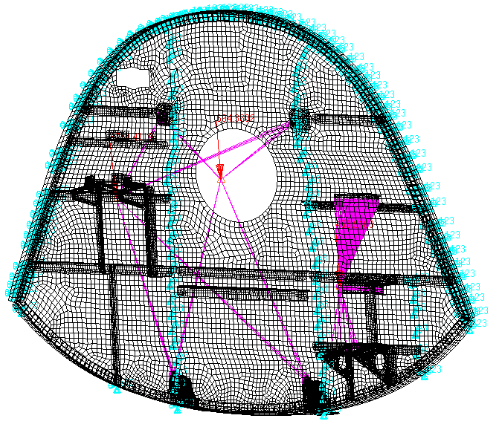

为明确发动机框缘条裂纹故障具体原因,对发动机框及发动机舱设备进行有限元分析,建立发动机框有限元模型。以shell单元模拟框腹板、框缘条以及发动机舱设备安装支架和安装接头,以beam单元模拟发动机框与纵梁连接处的型材和紧固件。发动机舱设备以MPC的形式与发动机框相连接,在发动机框缘条与机身连接位置处约束XYZ三个方向的平动自由度,在发动机框与纵梁连接位置处约束XZ两个方向的平动自由度,发动机舱设备所受载荷以force集中力形式施加在各个发动机舱设备重心位置。建立有限元模型如图2所示。

图2 发动机框有限元模型及约束、加载情况

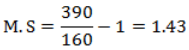

经有限元分析得到的发动机框应力情况:已知发动机框腹板为钣金件,与后部左纵梁和后部右纵梁铆接连接。发动机框腹板及其连接标准件材料牌号明确,发动机框腹板厚度为0.8mm,抗拉强度为390MPa。由上述分析结果可知,严重载荷情况下发动机框缘条所受最大应力约为160MPa,安全裕度:

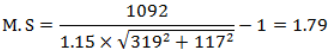

孔挤压许用值为:

P铆钉=Fbru×t×d=390×0.8×3.5=1092N

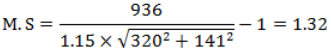

P托板螺母=Fbru×t×d=390×0.8×3=936N

考虑1.15的连接系数,计算得到裂纹处铆钉孔挤压安全裕度为:

托板螺母处铆钉孔挤压安全裕度为:

对上述有限元模型进行稳定性分析,得到最小失稳系数为1.145>1,分析结果表明该结构不会发生失稳现象。

由以上分析结果可以看出,安装滑油箱、发电机、发动机等设备后,发动机框满足强度要求。因此初步判断滑油箱、发电机、发动机等设备的安装并非产生发动机框缘条裂纹故障的原因,故引起该故障的原因应该为发动机舱下罩挤压载荷。

3.分析结果验证

经现场检查并与图样及数模对照后发现,故障机与发动机框相连接的发动机舱下罩尺寸与图样存在差异。图样中发动机舱下罩边缘与裂纹处托板螺母中心位置的理论距离约为20mm,而实际发动机舱下罩边缘相对于理论位置已延长,并已延展到发动机框缘条开裂位置处(裂纹1),即对发动机框缘条产生多余挤压载荷。

因此,在发动机框强度满足飞机使用要求前提下,初步分析裂纹产生原因为发动机舱下罩实际边缘延展,在气流或螺旋桨振动作用下,发动机舱下罩对发动机框缘条造成的挤压力增大,发动机框缘条受到弯曲应力增加,且铆钉钉孔位置为载荷严重部位,即发动机框缘条受到的应力增加最终导致缘条铆钉孔边开裂。

因总体单位无法给出发动机框承受载荷数据,故无法确定问题复现的试验加载等事宜,无法进行问题复现试验,仅能通过仿真分析验证故障部位为载荷受载严重部位,当此部位受载增加后,该结构部位产生裂纹的风险增加。

为验证这一猜想,本文在发动机舱下罩延长部位与发动机框缘条接触位置施加100N的载荷,得到发动机框在该载荷作用下的应力分布情况,在发动机舱下罩挤压载荷的作用下,作用部位对应的铆钉连接部位为受载严重部位,因此在发动机框缘条受到发动机舱下罩多余挤压载荷的条件下,可能造成本次故障所示的裂纹。

4 结束语

通过故障树分析方法开展故障诊断定位,在无法进行故障复现的情况下,利用仿真分析的方法验证机理分析结果,为飞机机体类似故障诊断定位及机理分析提供了一种有效的方法。

参考文献:

[1] 代永朝.飞机结构检修工程学[M].北京:国防工业出版社,2007.

[2] 金星.故障树定性分析优化方法[J].指挥指数学院学报,2001(3).

[3] 周海京,遇今.故障模式、影响及危害性分析与故障树分析[M].北京:航空工业出版社,2003.

[4] 马爱军.Patran和Nastran有限元分析[M].北京:清华大学出版社,2005.

[5] 单辉祖.材料力学[M].北京:国防工业出版社,2002.