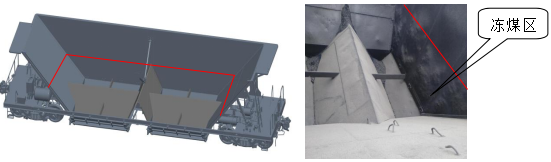

煤炭是我国储藏量十分丰富的资源,也是我国重要的基础能源和工业原料,广泛应用在冶金、化工、火力发电等行业,由于我国煤炭具有地区分布不均的特点,煤炭资源往往需要长距离的火车运输。我国北方地区每年冬季气温下降到0℃以下,每日最低温度在-10℃左右,遇有降雪、寒潮等天气,气温将下降至-20℃以下,煤炭在长时间的运输过程中经常会出现冻粘现象形成冻煤,严重时整车冻结,使得卸车作业十分困难,耗费大量人力、物力(如图1所示)。目前除了采用在运煤车厢内喷洒防冻液外,国内外对于铁路货运冻煤问题并没有很好的应对措施。自卸式煤炭漏斗车由于车辆端部及底部漏斗区域为倾斜结构无汇水功能,喷洒的防冻液挂壁效果不佳。同时,受瞬时落煤急速冲击,将原已脆弱的防冻液覆盖层再次冲散,上述区域成为无防冻功能的空白区,极易整体冻粘煤炭。因此,研究煤炭漏斗车防冻技术迫在眉睫。随着轴端发电技术的发展,在车厢增加电加热设备成为可能,本文通过理论分析得出煤炭漏斗车局部热流量对电加热功率设计具有一定指导意义。

图1 漏斗车冻煤及卸车情况

传热的三种基本方式及传热模型

热量传递的三种基本方式包括热传导、热对流、热辐射。它们可以同时存在,但更多的是以复合换热方式出现。物体各部分之间不发生相对位移或不同物体直接接触时依靠物质分子、原子及自由电子等微观粒子热运动而进行的热量传递称为热传导。温度不同的各部分流体之间发生宏观相对运动而引起的热量传递过程称为热对流。物体通过电磁波来传递能量的过程称为辐射。物体会因各种原因发射辐射能,其中因热的原因而发射辐射能的过程称为热辐射。当壁面与外界既有对流又有辐射换热时,为方便分析,当辐射换热不是主要因素时,一般把辐射换热折算成对流换热,相应加大对流换热系数来考虑辐射的影响[1]。

在换热系统中,通常来说,空间各点的温度不一定相同,而同一点的温度在不同的时间也不一定相同,为了描述这种情况,产生了温度场的概念。所谓温度场,是指各时刻换热系统中空间各点的温度分布,温度场是坐标和时间的函数。当物体各点的温度不随时间变化时,称为稳态温度场;当物体各点的温度随时间变化时,称为非稳态温度场。在稳态温度场中,若温度分布只与一个坐标有关,则称为一维稳态温度场;与两个坐标有关,则称为二维稳态温度场;与三个坐标有关,则称为三维稳态温度场。在非稳态温度场,同样存在一维非稳态温度场、二维非稳态温度场、三维非稳态温度场[1]。

稳态传热过程中,系统各部分的热流量相同,即传入热流量与传出热流量大小相同。本次热流量分析的目的即是根据煤炭漏斗车局部稳态传热过程中的热流量确定伴热带的总功率。

煤炭漏斗车局部传热过程分析及理论分析过程中的假设

漏斗车在装运煤炭过程中的传热主要包括热传导、热对流,是非稳态传热过程。装车前,煤堆温度一般为室温(20℃左右)远高于外部环境温度(-20℃左右);装车后,煤堆与外部环境产生热对流,煤堆与车厢之间进行热传导,根据毕渥准则,当毕渥数为有限大小时,煤堆与车厢、外部环境的换热是由表及里地逐渐传播到煤堆内部的;经过若干时间后(理论上经过无限长时间),煤堆内各处的温度趋于一致,并且与环境温度一致,此时达到新的热平衡。因此,煤堆的冻结也是由表及里逐渐冻实的。

由于煤炭漏斗车车厢为敞口结构,难以保持车厢内温度,通过加热保证车厢内煤炭完全不冻结难度非常大,但是可以缓解煤炭冻粘车厢内壁,解决煤炭漏斗车卸货难题。因此,欲在煤炭漏斗车车厢外部部分区域设置伴热带,并在覆保温隔热层,通过伴热带加热使紧挨车厢内壁的一层煤炭保持一定温度不产生冻粘。

非稳态传热计算相当复杂繁琐,煤炭漏斗车运煤过程中的传热问题是三维非稳态导热问题,不可能通过理论分析解决问题,为计算所需伴热带功率,把漏斗车车厢局部结构的传热过程作如下处理:

煤炭漏斗车重车运行过程中,车速、环境温度、车厢内温度保持不变,这样可将非稳态传热转化为稳态传热;

从传热学角度分析,端墙、漏斗结构的长、宽远大于其厚度,且为多层复合结构,故将其简化为一维多层平壁传热分析;

经调研,由于车体垂向、横向、纵向振动及重力作用,紧挨车厢内壁有一层25mm左右厚度的煤泥( 煤粒度小、含水率高),煤泥层空隙率较小,空气含量少,可忽略热对流;

保温层、车体、煤泥层各层壁紧密接触,不考虑接触热阻;

加热区域端面向其连接部位传导热量较小,可忽略不计;

根据传热学理论可知,设有伴热带的煤炭漏斗车端墙、漏斗等部分传热过程可简化为有内热源多层平壁一维稳态传热过程。端墙、漏斗多层平壁简化如图2所示。第一层平壁为保温材料,厚度![]() ,导热系数

,导热系数![]() `,对流换热系数为

`,对流换热系数为![]() 。第二层平壁为车体钢结构,厚度

。第二层平壁为车体钢结构,厚度![]() ,导热系数

,导热系数![]() 。第三层平壁为煤泥层,厚度

。第三层平壁为煤泥层,厚度![]() ,导热系数

,导热系数![]() 。保温层外部温度等于环境温度

。保温层外部温度等于环境温度![]() ,保温层内部温度

,保温层内部温度![]() 等于伴热带的保持温度,温度

等于伴热带的保持温度,温度![]() ;传热面积为F。安全系数取1.3。根据多层平壁传热理论可列出以下公式:

;传热面积为F。安全系数取1.3。根据多层平壁传热理论可列出以下公式:

伴热带向车体外部的热流量

(2)

(2)

伴热带向车体内部的热流量

(3) 伴热带总热流量

(3) 伴热带总热流量

![]() (4)

(4)

由于第二层平壁车体钢结构的导热系数大、厚度小,热传导热阻非常小,可忽略不计。因此,公式(3)简化为

(5)

(5)

实际上,漏斗车端墙、漏斗等部位并非简单的平壁结构,而是带有槽型加强筋的板主式结构(图3)。槽型加强梁与平壁形成封闭结构,伴热带加热一段时间后此封闭空间内空气温度即达到稳定,可不考虑其对流传热问题;加强梁处保温层厚度不易保证,热流量虽有增大,但对最终计算结果影响较小,可暂不考虑。由于热流量的差别,此处会产生热桥效应,设计时应注意加强筋的布置及截面型式。

图2 端墙、漏斗多层平壁简化图 图3 端墙结构图

各参数值的确定

经调研,我国北方地区冬季平均气温在0℃以下(东北地区为-20℃),每日最低温度在-10℃左右,遇有降雪、寒潮等天气,气温将下降至-20℃以下。据现场了解,当气温在-10℃以下时,运煤车辆普遍存在冻粘现象。由此,设定环境温度![]() 。

。

煤的导热系数的影响因素较多,主要包括煤粒度、含水率、温度、空隙率等[2~4]。煤炭漏斗车运输过程中,车厢漏斗、侧墙、端墙、中部各部位的煤体粒度、含水率、温度、空隙率均不同,若非试验测定很难确定煤的导热系数,综合各因素考虑将煤的导热系数设为较大值,取![]() 。

。

煤炭漏斗车运输煤炭过程中出现煤冻粘需要两个条件:其一是环境温度要低于0℃;第二是煤堆在低于0℃的环境温度下暴露时间大于煤堆从室温降低到0℃的时间。由于未实际测定煤炭冻粘车体时,煤堆内部的温度值,暂定煤泥层内侧煤堆温度![]() ,设计电伴热的保持温度

,设计电伴热的保持温度![]() 。

。

根据标准TB 1951-87 《客车空调设计参数》,当车辆处于运行状态时,外表面换热系数应考虑车速的影响,推荐按铁路合作组织备忘录P-538/3,换热系数计算公式:

![]() (6)

(6)

式中:![]() -外表面换热系数

-外表面换热系数![]() ;

;

![]() -列车运行速度,

-列车运行速度,![]() ;

;

当![]() 时,

时,![]() 。

。

根据常用保温材料的导热系数值,保温材料导热系数暂定为![]() 。

。

以KM70型煤炭漏斗车为例,经调研,KM70型煤炭漏斗车冻煤大多发生在中央漏斗脊背顶部以下区域(如图4所示),其中纵向漏斗脊背与端墙、中央漏斗板连接的三角区处冻煤最为严重。因此,拟在端墙、纵漏斗脊、纵漏斗板等部位铺设伴热带,各部位的计算面积F、计算厚度![]() 见表1。

见表1。

图4 KM70型煤炭漏斗车车厢内部冻煤区域示意图

表1 各部位计算面积、保温层厚度、冻煤层厚度

计算结果

根据公式(2)、(3)、(5)计算端墙、漏斗各部位热流量见表2。根据计算结果可以看出各部位热流量![]() 远大于

远大于![]() (

(![]() ),这时由于煤的导热系数较保温材料的导热系数大得多。

),这时由于煤的导热系数较保温材料的导热系数大得多。

表2 各部位热流量

结论

根据计算结果可确定:由于煤的导热系数较保温材料的导热系数大得多,伴热带所产生的热量通过煤泥层流出的热量![]() 远大于通过保温层流出的热量

远大于通过保温层流出的热量![]() ;因此,当选择保温材料时,不必考虑保温材料的导热系数,宜重点关注其阻燃性、工艺性和耐用性。

;因此,当选择保温材料时,不必考虑保温材料的导热系数,宜重点关注其阻燃性、工艺性和耐用性。

为了提高理论计算的可行性,在煤炭漏斗车局部结构热流量理论计算过程中作了假设和简化,导致理论计算结果与实际情况存在一定误差,设计电伴热功率时宜考虑一定的余量。论文中创新性提出在车厢内部增加一层煤泥层进行局部热流量理论分析,为电伴热功率设计提供参考。

参考文献

[1]张兴中,黄文,刘庆国.传热学[M].北京:国防工业出版社,2011:1-9.

[2]岳高伟,李豪君,王兆丰、李小军.松散煤体导热系数的温度及粒度效应[J].中国安全生产科学技术,2015,11(2):18-22.

[3]马砺,魏高明,李珍宝,等.煤导热系数影响因素的实验研究[J].矿业安全与环保,2017,44( 2) : 31-34.

[4]李亚超,赵国庆,刘 哲,等.松散煤体导热系数测量及影响因素分析研究[J].工程与试验,2019,59(3):21-23.