随着中国市场法规GB1589-2016的颁布和921治超新政策的实施,国内的整车厂为提高车辆的市场竞争力,车辆拖车位采用低扁平宽基单胎替换双胎使用,可有效的降低整车重量和增大集装箱的容积,但也使得单胎负载更高,轮胎变形更大,生热更高,容易发生冠部脱空和爆胎的故障,会对车辆的时效性造成很大影响。

本文提供一种通过对轮胎胎面轮廓设计及带束层胶模量的改进,能够有效降低带束层端点剪应变,以降低轮胎冠部的生热,从而较少轮胎的故障。

1 轮胎轮廓及材料设计原理

本文提及的轮胎包括轮胎胎面和四层带束层,第一带束层包括左段部、中段部和右段部,第一带束层的左段部与右段部的宽度相同,宽度范围均为20%~30%断面宽,左段部、中段部和右段部的延伸方向与轮胎的圆周方向均相同,范围均为1.6~2.0mm,中段部延伸方向与左、右段部延伸方向相同,厚度范围为1.6~2.2mm。第二带束层、第三带束层和第四带束层的厚度范围均为1.8~2.2mm,第二带束层延伸方向与第一带束层的中段部相同,第三带束层和第四带束层延伸方向均与第一带束层的中段部相反。第一带束层左段部和右段部与圆周方向的夹角范围均为0°~15°,第一带束层中段部与圆周方向的夹角范围为45°~60°,第二带束层、第三带束层和第四带束层与圆周方向夹角范围均为10°~24°。

基于以上结构轮胎的基础上通过调整胎面轮廓设计和带束层模量设计,研究优化降低带束层端点剪应变,从而提升轮胎冠部耐久性能。

1.1 胎面轮廓设计

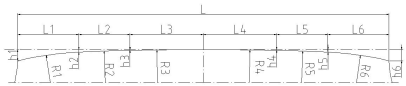

轮胎胎面的轮胎轴向断面外轮廓由n段(n≥6)胎面弧依次平滑连接形成,分别沿胎面中心点对称分布, n段胎面弧的轴向水平宽度分别为L1、L2、L3…Ln(如图2所示),胎面宽为L,n段胎面弧与轮胎胎面中心点的最大高度差分别为h1、h2、h3…hn, n段胎面弧的半径分别满足R1=Rn=K1*(L/2)²/8h1、R2=Rn-1=K2*(L/2-L1)²/8h2、R3=Rn-2=K3*(L/2-L1-L2)²/8h3、…、R2/n=R(2/n)+1=K2/n*(2/L-L1-L2-…-L(2/n)-1)²/8h2/n,K1的取值范围为0.8~0.9,K2的取值范围为2.0~3.0,K3的取值范围为3.5~4.0。L1=Ln、L2=Ln-1=(10%~20%)*断面宽、L3=Ln-2=(15%~20%)*断面宽,h1=hn=(1%~2%)*外直径、h2=hn-1=(20%~50%)*h1、h3=hn-2=(5%~15%)*h1。

图1 胎面轮廓尺寸示意图

1.2 带束层胶模量设计

带束层所附胶料拉伸模量为6.0~7.0MPa,较高的胶料模量可以抑制带束层端点的剪应变及应变能密度,提升轮胎的耐久性能。模量低于6.0MPa时,带束层端点剪应变及应变能密度会升高;模量高于7.0MPa时,胶料强度及疲劳性能会下降,导致轮胎性能降低。

2 仿真分析及结果

为验证本文中提到的参数设计的有效性,以445/45R19.5规格为例,分别进行了不同方案的轮胎外轮廓设计和结构优化设计,通过有限元仿真分析,对设计方案进行了带束层duan点最大剪应变的分析,验证结果如下:

表1 不同胎面轮廓和带束层胶模量带束层端点剪应变对比

备注:带束层最大剪应变指数越小越好

根据方案1与方案2的数据对比能够得出,在不改变轮胎胎面尺寸的前提下,增加了带束层的胶料模量,能够有效降低了带束层的最大剪应变。根据方案3和方案2的数据对比能够得出,在带束层胶模量保持相同的情况下,调整轮胎胎面轮廓尺寸,能够进一步降低带束层端点最大剪应变。

3结论

(1)本文分别通过对胎面轮廓尺寸和带束层胶模量的改进,能够降低带束层端点剪应变,提升耐久性能。当同时进行轮胎胎面和轮胎带束层胶模量的改进时,该轮胎相较于仅改变胎面或仅改变带束层胶模量的轮胎,有限元仿真分析显示能够进一步降低带束层最大剪应变,可有效地提升轮胎的冠部耐久性能。

(2)由于不同的胎面轮廓尺寸需要加工不同胎面轮廓的模具才能实现,实施验证的成本太高,本文未制作实际轮胎进行对比验证,但目前有限元仿真能力与实际验证具有较高的相关性,且已广泛且成熟地应用于轮胎行业设计中,故本文的结论在轮胎结构设计中具有较高的应用价值。