中车太原机车车辆有限公司(以下简称中车太原公司)于2005年研制了载重70t级煤炭漏斗车,迄今为止,已经运用了18年。2020年,我公司对70t级煤炭漏斗车车体的耐腐蚀性能进行了研究,对达到第一个厂修期(8年)的70t级煤炭漏斗车车体各部位的腐蚀速率进行了检测,发现该车侧板、端板、漏斗板、地板、导流板、联系梁等部件、与其它部件结合处的焊缝连接处、车内容易积聚煤粉的地方等腐蚀较严重,车体钢结构的耐腐蚀性不能满足25年的使用寿命要求。同时,根据车辆运用和厂修中发现的问题,对既有煤炭漏斗车的运用情况进行了调研,发现70t级煤炭漏斗车使用过程中出现底门及风控装置等存在故障,为提高70t级煤炭漏斗车车体钢结构的耐腐蚀性,同时进一步提升底门及风控装置的使用可靠性和运用安全性,我公司对70t级煤炭漏斗车进行了技术提升设计研究。

1 运用调研情况

70t级煤炭漏斗车至今已生产了5000余辆,近年来,我公司对煤矿、电厂等用户运用的和公司厂修的70t级煤炭漏斗车进行了调研,主要问题如下:

1.1 车体

1.1.1 车体板材腐蚀情况

我国煤炭漏斗车的运用工况比较恶劣,车体钢结构不仅承受全温域环境下货物摩擦和腐蚀的影响,还要承受装卸机械的磕碰和人为锤击车体的冲击作用,其车体内部的防护涂料在较短的时间内就会发生损坏,内部防腐蚀涂层磨损失效,后期在雨水及介质的腐蚀和介质磨损的双重作用下,钢材基体被腐蚀、锈层被破坏导致逐渐减薄直至穿孔(见图1.1)。

图1.1 70t级煤炭漏斗车车体腐蚀情况

2020年,为研究70t级煤炭漏斗车车体的耐腐蚀性能,我公司对到达第一个厂修期(8年)的70t级煤炭漏斗车的腐蚀、磨损状况进行检测,每辆车测量11个部件,共78个测量点。测量位置为位于或接近车体各部的连接处,所受应力相对较大或者是车体腐蚀严重的部位。检测发现车体侧墙、端墙、地板、导流板、联系梁等腐蚀严重,侧板与其它部件结合处的焊缝连接处腐蚀严重,车内容易积聚煤粉的地方局部腐蚀,严重者造成局部穿孔。其中导流板、联系梁等最为严重。底架主要骨架如中梁、侧梁、端梁、横梁和枕梁等情况良好。

1.1.2 车体板材、型钢变形情况

70t级煤炭漏斗车主要用来运输煤炭货物,且运输的煤炭含水量较高,在冬季受运输煤炭低温冻结影响难以顺利卸入料坑,部分企业为加快卸货速度,往往采用敲击侧板与端板结合区域及漏斗端板、底门等部位(见图1.2),从而使得敲击区域板材变形严重,加速了板材截换量。

图1.2 煤炭漏斗车侧墙局部凹陷情况

1.2底门组成

底门开闭机构中传动部件受力变形,影响底门的开闭灵活性和底门闭锁的可靠性。在实际运用中有弹性挡圈失效,底门销套管丢失的现象,影响机构的开闭。

1.3雨檐扶手及扶梯

存在与雨檐扶手干涉现象,部分企业将雨檐扶手敲倒或拆除。由于扶梯下部腐蚀严重,

大部分需截换(见图1.3)。

图1.3 煤炭漏斗车雨檐扶手损坏、扶梯腐蚀截换

风控系统

70t级煤炭漏斗车风控系统中的风表、操纵阀手把等不具有防盗装置的配件存在丢失或不安装的情况(见图1.4),影响了风控系统操作功能;风缸鞲鞴伸出部位沾染大量污物,双向风缸性能失效加速。

图1.4 操纵阀手把丢失和未安装风表

2 原因分析

2.1 车体腐蚀

70t级煤炭漏斗车车体腐蚀严重的部位主要出现在底部和中部容易积聚煤粉和积水的地方,如底门、联系梁和侧板等,主要是由于煤中含有的酸性物质的对车体内表面的腐蚀。

(1)侧墙板、下侧梁、中央漏斗、联系梁、底门板等部件腐蚀部位主要是与其他零部件的连接部位,这些部位容易积聚煤粉的位置,这些部分容易形成缝隙腐蚀、大气腐蚀、化学腐蚀、水腐蚀。

(2)导流板和花纹地板的腐蚀也比较严重,尤其是花纹地板,出现穿孔位置较多。原因是花纹地板的材质为Q235A,其耐腐蚀性较差。导流板的材质为Q345NQR2,而且厚度仅为3mm,其耐腐蚀性也比Q450NQR1差。

2.2 底门组成

70t级煤炭漏斗车在卸煤过程中,底门两侧的煤炭会溢出流落到底门销与锁体间,在底门关闭过程中会增加关门阻力,经长期运用后,导致底门开闭机构中传动部件受力变形,影响底门的开闭灵活性和底门闭锁的可靠性。

底门销在空、重车时直接承受底门或底门加货物的重量,此外,底门销在开关底门的过程中要与底门销套管发生摩擦,因此加工后要对其表面进行渗碳处理以提高其硬度和耐磨性。底门销套管作为一种易损配件,材质硬度相对底门销较小,将在使用中磨损后更换。由于空间限制,使用弹性挡圈为底门销套管轴向定位,但由于弹性挡圈厚度仅为1.5mm,卡槽高度1mm,只能承受很小的轴向力,在实际运用中有弹性挡圈失效、底门销套管丢失的现象,影响机构的开闭。

2.3 雨檐扶手及扶梯

70t级煤炭漏斗车的装卸方式为上装下卸,装车地点地面配套设施大部分都为自动化装载。装载机在对车辆连续装煤过程中与车体上部的距离较小,存在与雨檐扶手干涉现象,导致部分企业将雨檐扶手敲倒或拆除。

另外,该车在装载过程中由于煤炭遗漏,大部分都堆积在花纹地板及扶梯周围。梯柱材质为Q235A、厚度为3mm,由于雨水和煤炭腐蚀,耐蚀性较差,造成了梯柱下部大部分都需截换。

2.4 风控系统

70t级煤炭漏斗车上装下卸式漏斗车,风控系统主要作用是控制漏斗车底门开闭机构的动作。由于该车一位端无封闭的操作间,风控系统处于开放状态,其风控系统中的风表、操纵阀手把等不具有防盗装置的配件存在丢失或不安装的情况影响了风控系统操作功能;此外由于煤炭漏斗车装的散货煤炭在装载过程中存在遗撒在风控系统区域的情况,在卸货过程中干燥粉尘会附着在风控系统外露部分上。双向风缸是铁路漏斗车风动开关底门的驱动部件,其密封性能和作用性能直接影响底门开闭机构的使用性能,也从根本上影响漏斗车的使用可靠性。虽然在维保手册上对双向风缸保养和更换油脂上做了明确规定,然而由于用户使用维保不到位且车辆使用环境恶劣,会使得风缸鞲鞴伸出部位沾染大量污物,加速双向风缸性能失效。

3.改进措施

3.1车体材质改进

70t级煤炭漏斗车与煤炭接触的板材和型钢,主要应考虑耐酸性腐蚀。从以往的分析中可以看出,S450AW型耐候钢是一种耐酸性高强度钢,具有与Q450NQR1相当的耐大气腐蚀性能和相同的强度等级,还具有更强的耐酸性介质腐蚀的能力。

因此,70t级煤炭漏斗车与货物接触的板材和型钢采用屈服强度为450MPa的S450AW型耐酸性耐候钢,可减小煤炭对车体内表面造成的腐蚀,避免腐蚀影响车体承载结构的可靠性;底架主要承载梁件仍采用Q450NQR1高强度耐候钢,磨耗部位采用非金属材料,提高耐磨性能,方便维护和检修。

3.2 底门组成的改进

在底门两侧加装扇形挡板,可有效防止开启底门时煤炭漏卸到两侧的底门销与锁体中,可减少底门销与锁体的磨耗,保证底门开闭灵活。底门折页采用大折页,将高度30mm增大到55mm,宽度80mm增大到100mm;同时将底门折页与底门梁的焊接改为底门梁与底门板的焊接,增加了底门折页的连接刚度。

改进了底门销套环的组装结构,增大了卡槽宽度和深度,并增设了两个半环形的挡圈,通过弹性挡圈固定在底门销的圆槽内,在运用过程中使挡圈承受套环的轴向力。

3.3雨檐扶手及扶梯

对扶梯进行了优化设计,改进了扶梯结构,下部采用了耐蚀钢与梯柱进行连接,梯阶采用了鳄鱼嘴板防滑措施。同时扶手位置进行了改动,在不影响工作人员上下车的同时,方便了装货作业(如图3.1)。

图3.1 优化后的扶梯及雨檐扶手

3.4 风控系统的改进设计

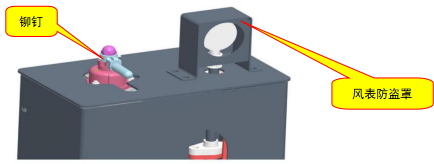

为进一步提高KM70(H)型煤炭漏斗车风动管路装置的可靠性和使用性能,操纵阀手把和风表均采用了防盗措施,在风表安装后加装防盗罩,采用手把铆接的操纵阀组成(如图3.2);对双向风缸活塞结构进行改进,增加导向带,采用带储油槽的改进型Y形密封圈,提高密封性能和使用可靠性;活塞杆外部增设防护套,防止煤粉粘附导致的前盖密封失效。

图3.2 操纵阀手把和风表的防盗

4.结束语

煤炭漏斗车的改进设计提高了该车车体的耐腐蚀性能,减小了车体截换率,提升了底门及开闭机构、风控装置的使用可靠性和运用安全性,提升了整车的使用性能。

作者介绍:吴春梅(1986-),女,山西忻州,高级工程师,本科,从事铁路车辆设计工作。