引言:作为推动电动车技术进步的平台,对各车队所使用的电池包热管理系统提出了更高的要求。有效的热管理不仅能够提升性能,还能延长电池寿命。本文以方程式电车队在比赛中所使用的钴酸锂电池包为研究对象,模拟赛车耐久赛的工况下电池包产热量和温度场分布。根据仿真结果和数据分析,优化其冷却系统,使赛车在复杂严峻工况下的电池包温度始终处在适宜的范围内,保证其高效可靠运行,同时延长其循环寿命。

1、电芯产热机制

1.1 电芯热模型

对于纯电动方程式赛车来说,电池包作为整辆赛车形势的动力来源,在其不规律的循环放电工况下,其本身就是一个热源。电芯内部产热量主要受工作电流、内阻、SOC、老化程度等的影响。工作电流越大,电芯生热速率越快;电芯老化程度越大,其内部等效电阻增大,焦耳产热量增多;而电池的SOC与产热量之间的关系就比较复杂,当温度升高时,电芯等效内阻会在一定程度上减小导致焦耳产热量减小,但当电芯过放时,其内部活性锂会刺穿隔膜导致电芯副反应热增加进而增大产热量。在实际的FESC动态赛的复杂工况中,电池包会在短时间内进行多次不同倍率的大电流放电循环,因而在总体上其产热量与散热量时一个瞬态传热过程。

为建立电池的热模型,本文采用行业内常规做法:假设电池内部包含的各种材料具有以下特性:(1)介质均匀、密度一致;(2)同一材料的比热容不随温度而变化;(3)同一材料在同一方向的导热率相同;(3)电池在充放电过程中内部的热量是均匀的产生,故本文将其作为体内热源加载在至单体内部;(4)电池单体内部电解液流动性不好,且辐射换热影响较小,故不考虑电池内部的对流和辐射换热。

随着锂电池热模型研究的不断深入,根据模型维度的划分,可以分为一维模型、二维模型、三维模型和集总参数模型。其中三维模型在考虑到电池的结构、材料的热导率等因素,可以很好的描述热量在电池内部的传递过程,模拟和预测电池内部的温度分布。基于以上结论,本文采用K.Onda等提出的三维电池热模型,公式(1)为表征锂离子电池内部热量传递的三维非稳态导热方程。

![]() (1)

(1)

式中,ρ:电芯等效密度,kg/m3

Cp:电芯等效比热容,J/(kg·K)

T:电芯温度,K

λx:电芯方向上的等效导热系数,W/(m·K)

λy: 电芯方向上的等效导热系数,W/(m·K)

λz: 电芯方向上的等效导热系数,W/(m·K)

qυ:电芯单位体积生热速率,W/m3

由公式(1)可知,整个导热方程的求解结果就是电芯的温度场分布,为求解方程需要获取电芯的热物性参数以及电芯极耳和本体的生热速率。

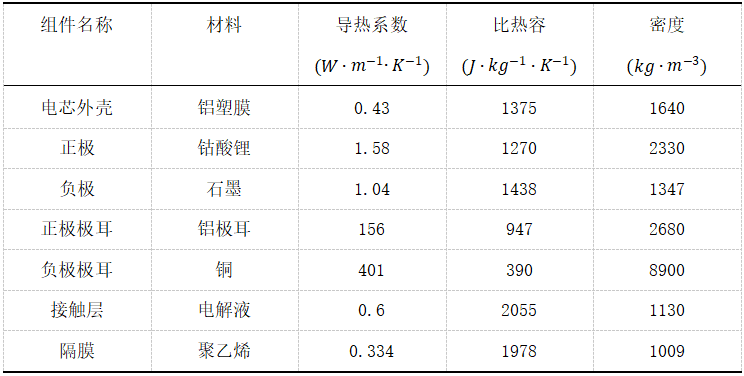

1.2电芯热物性参数

电芯热物性参数包括电芯的等效密度、等效比热容和等效导热系数,由于各个厂家生产电芯时所用材料、配料比和生产工艺的不同,电芯的热物性参数也不同。本文研究的是格瑞普的钴酸锂软包电芯,可直接从生产厂家获取其热物性参数如表1。

表1 钴酸锂电芯热物性参数

1.3电芯生热速率

美国的Bernardi在分析了电池在正常工作状态下的生热机理,综合多种因素包括锂电池内阻和熵增反应,忽略了电池内部热辐射的影响,提出了一种经典锂电池生热速率模型,其数学表达式如公式(2)所示。

![]() (2)

(2)

式中,Φcell:电芯本体生热速率,W/m3

Vcell:电芯本体的体积,m3

I:电芯工作电流,A

Uocv:电芯开路电压,V

Ut:电芯工作电压,V

T:电芯工作温度,℃

![]() :电芯工作状态下电压的温度影响系数

:电芯工作状态下电压的温度影响系数

Rcell:电芯本体的等效内阻,包括极化内阻和欧姆内阻,Ω

式1.2中,在实际应用中由于电芯的可逆反应热很小,所以在后文计算中可忽略。

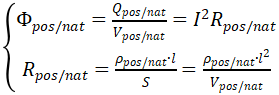

1.4电芯极耳生热速率

当电芯在正常状态下工作时,除了本体会产生相应的热量外,正负极耳由于本身有内阻加上是大电流流经的通道,在整个动态工况中也会产生热量,这部分热量通常使用欧姆定律计算,其数学表达式如公式(3)。

(3)

(3)

式中,Φpos/nat:电芯正负极耳的生热速率,W/m3

Qpos/nat:电芯正负极耳的总产热量,W

Vpos/nat:电芯正负极耳的体积,m3

Rpos/nat:电芯正负极耳的电阻阻值,Ω

ρpos/nat:电芯正负极耳的电阻率,Ω·m

l:电芯极耳长度,m

S:电芯极耳横截面积,m2

Vpos/nat:电芯正负极耳的体积,m3

2、电池包热仿真

2.1优化策略

电池包热仿真可以在ANSYS/fluent中进行,该模块是针对流体力学热仿真常用有限元分析软件之一。它提供了丰富的湍流模型、针对强旋流和各项异性的雷诺应力模型等,同时其提供的壁面函数和加强壁面处理的方法可以很好的处理避免附近的流动问题.。利用fluent进行工程问题的求解一般采取一下工作流程:明确研究对象、确定计算域、划分网格、选择湍流模型、设置边界条件和求解参数、初始化并进行迭代计算、后处理以及模型的校正。根据1.1可以知道,单体电芯内部是由各种材料按照一定的规律堆叠而成,故在其厚度方向上(y方向)的导热系数远小于其长度方向(x方向)和宽度方向(z方向)。据此可以知道,要使电芯与空气对流换热效率高,可以考虑让空气沿着平行于x轴方向介入。根据以上要求,对比四种方案。第一代电池箱的散热方案是添加一个进风口和一个出风口,此种方案会导致电芯之间温度分布很不均匀,在中心部分的电芯温度低,外围电芯温度高。

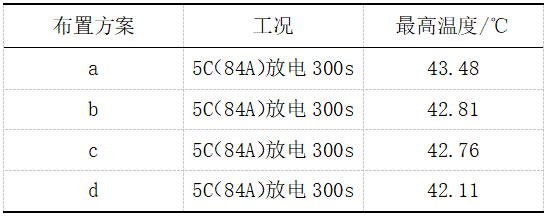

2.2优化结果

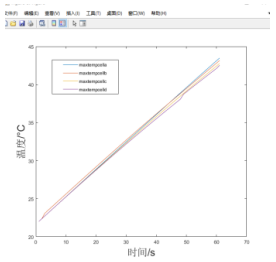

本次模拟过程是瞬态,研究电池箱内部温度场随随时间变化关系。设置好各部分材料,电芯为生热源参数,箱体壁面与外界自然对流换热,外界温度为22℃。对于速度入口设置为5m/s的速度,入水口温度为22℃,压力出口的回流温度设置为22℃。同时为了解电池箱温度场随时间变化关系图,定义最大体积报告,对象为105块电芯,同时打印到控制台。最后进行混合初始化,在局部初始化界面设置初始温度为22℃。最后计算60个时间步,每个子步5s,迭代10次,四种方案的电芯最大温度随时间变化曲线图如图1。根据曲线图可知,八进四出式方案的电芯最高温度是四种方案中最低的,并且在70s左右时温度一直低于其余三种方案。最大温度统计结果如表2。

表2最大温度统计

图1 max_temp_cell-time曲线图

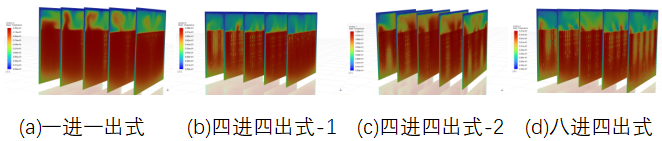

四种方案温度云图如图2。对比(a)和(b)方案,可以发现单通道会导致单体电芯之间温度分布不均匀,电池包中只有每个模组的中间3~4块电芯表面能得到充分冷却,且温度明显低于其他部分,且最高温度在43.5℃;但是(b)方案中几乎每块电芯都在风道经过的路径·上,且最高温度在42.8℃,故(b)方案优于(a)方案。对比(b)和(c)方案,通过方案(b)的温度云图可以看到,(b)方案的最高温度出现在第五号模组上,虽然四进式进气口可以覆盖每个模组90%的电芯,但是当冷空气进过第一、二号模组的热交换之后,温度已经接近电芯温度,无法和后续路径上的第三、四、五号进行高低热转换,因此此种方案会导致模组间受热不均匀;而(c)方案是在此基础上重新布置进气口的位置,采用两边进气的方式,出风口布置在壳体上方,该方案的优点在于避免了两端模组受热不均匀,并且热空气是通过模组上方排出,不会再次经过其余电芯。通过结果(a)、(b)、(c)三种方案的优点,最后采用八进四出式布置方法,该方案不仅很好的解决了电芯间受热不均匀的问题,也避免了热空气与发热电芯的对流热传递效率低的问题,而且通过其温度曲线也可以知道该种方案温度在第70s左右时,一直低于其余方案。虽然从结果上分析虽然此种散热方案下电池包温度最高达到了42.11℃,但这只是模拟电池包持续在5C(84A)的电流下放电的工况,实际情况是赛车会在过弯时电流降到最低,这种温度不会一直持续,加上环境温度会比仿真环境中的22℃低很多,所以此种散热方案符合要求。

图2温度云图

2.3结果后处理

为了研究散热方案对电池包单体温度一致性的影响,本文中采用数学上对离散数据离散程度度量的标准,包括但不限于极差、标准差、方差、离散系数等。极差为数据样本中的最大值与最小值的差值,它反应了数据样本的数值范围,是最基本的衡量数据离散程度的方式,受极值影响较大。方差和标准差都反应数据的离散程度。离散系数能很好的衡量不同数据之间的离散程度。

根据上述结果可以直接研究方案a和d的结果。同时根据经验可在方案d的基础上增加一种方案e,将8进气口布置在箱体下侧。在matlab中使用ecdf函数对每组数据进行经验累积概率分析可知,方案a和方案e的温度范围跨度远远大于方案e。同时,将三种方案的数据在极坐标中表示可以看到方案a的温度区间总是高于另两种方案,并且方案e中曲线的离散程度明显小于a和d。

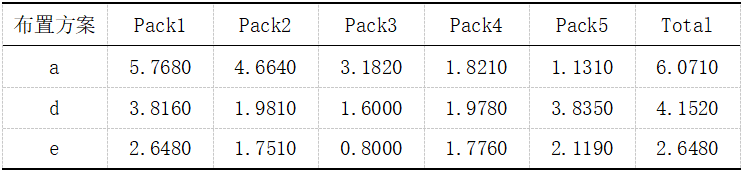

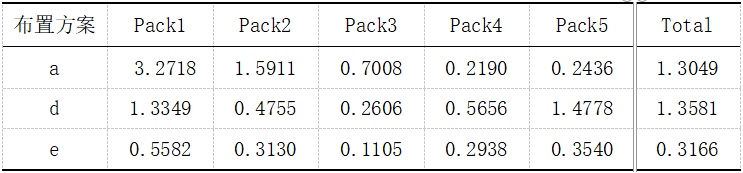

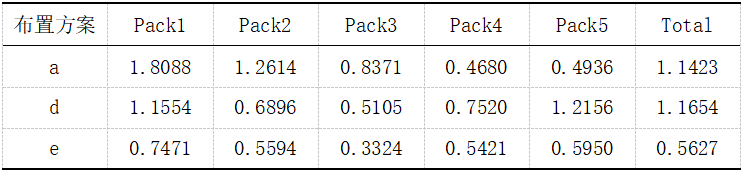

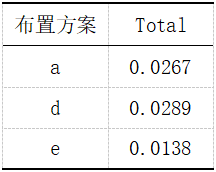

将每组数据的极差、标准差、方差以及离散系数计算统计在表3,4,5,6。根据离散系数统计表可以知道e方案的系数最小,离散程度最低,单体温度一致性最好。另外,根据极差统计表可知,e方案中单体温差最低,在大倍率放电时容量曲线趋近一致,木桶效应的影响明显小于其他两种方案。方差和标准差统计表也可以得出方案e中无论是模组内部离散性,还是整体离散型都是最小的。根据上述结果可以知道,方案e是最优散热方案。

表3极差统计表

表4方差统计表

表5标准差统计表

表6离散系数统计表

3、总结与展望

本文以纯电动赛车钴酸锂动力电池包为研究对象,对其进行热管理的研究,对动力电池包进行仿真设计和结构优化。

(1)本文中使用电芯的生热模型,表征电池内部传热的三维非稳态导热方程,将电芯划分为三个部分,在一定程度上简化了热仿真的流程,将电芯看作是一个固定的恒热源,只需要计算其生热速率、等效导热系数、等效比热容以及等效密度。

(2)确定了电芯的热物性参数后,就可以借用ANSYS中的瞬态热模块对单体电芯进行热仿真,得到其温升曲线图,进一步发现电芯在持续放电情况下其最大温度点是处于中心部分,借此可以在整包电池组仿真时进一步简化模型。

(3)经过单体电芯热仿真之后,根据其温度云图,合理布置进气口与出气口,在5C放电300s的工况下模拟风扇全速运转下的电池包温度场分布。经过四种方案的对比,最终选择八进四出式下侧布置风口的方案。此种散热方案下电池包温度最高达到了41.217℃,并且整体温度的离散型和pack温度的离散型都是最小的,电池包中电芯温度一致性最好。通过后续研究可以发现增加出风口和更换大功率风扇可以增大空气的换热效率,并且在车身空间允许的条件下可以考虑并行散热方案,该种方案能有效减小电芯不同部位的温差。

参考文献

[1] 冯权. 纯电动汽车动力总成热管理策略研究[D]. 浙江:浙江大学, 2019.

[2] 黎英. FSEC电动赛车动力电池热管理系统研究[D]. 哈尔宾工业大学,2016.

[3] 高峰. 某型纯电动汽车热管理系统研究分析[D]. 安徽: 合肥工业大学, 2019.