0 引言

叶片是航空发动机的主要零部件之一,在实际使用中因叶片共振导致的振动疲劳失效是压气机叶片的主要失效形式[1],而引起叶片共振的实际原因可能是多种因素的叠加,即由复合因素导致叶片失效[2]。

某型涡轴发动机在飞行后的例行检查中,发现双排整流器叶片有裂纹。本研究在双排整流器叶片故障发生后对故障件进行宏观观察、实物质量复查、断口观察等,并通过有限元计算、分析其共振可能性,同时将计算结果、试验结果进行对比分析,为本次故障排除及后续改进提供参考依据。

1 概述

1.1结构及功能

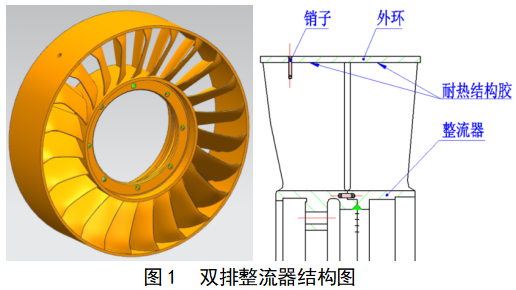

双排整流器由整流器与外环在过盈配合下,用销子和耐热结构胶固定并粘接而成。整流器由前排整流器和后排整流器焊接而成,其前、后排整流器材料均为LF6,双排整流器的结构如图1所示。

1.2宏观观察

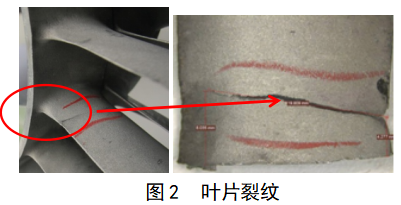

对双排整流器进行宏观观察,发现双排整流器后排有三片叶片的排气边在靠近叶根附近出现裂纹(见图2),并且带裂纹的叶片存在脱胶松动现象。

2故障分析

根据分析双排整流器的安装形式、结构特点,通过复查双排整流器的实物质量,叶片断口失效分析、振动特性计算及试验,分析了故障原因。

2.1 实物质量复查

经查,该故障发动机的双排整流器已进行过两次大修,在这两次大修中对叶片腐蚀进行过修理。对双排整流器进行目视检查,后排整流器所有叶片在排气边靠近叶根附近的叶型都偏薄,并有七片叶片松动(其中三片叶片裂纹);进一步对后排整流器的叶型进行计量,结果显示叶片叶型相对设计值偏薄,尤其是在裂纹及靠近裂纹处较设计值偏差较大。

复查曾因叶片松动更换过外环的双排整流器叶片未出现过裂纹(叶片叶根未出现明显偏薄);同时,对叶型偏薄程度相近且工作时间相近的双排整流器进行对比,发现只有该故障机的双排整流器叶片(叶片脱胶松动)出现裂纹,其余双排整流器叶片正常(叶片不脱胶)。

上述对比情况表明:叶尖脱胶可能是造成双排整流器叶片出现裂纹的主要原因,而叶根叶型偏薄造成了叶片疲劳抗力降低,导致叶片更早出现裂纹。

(1) 叶片脱胶原因分析

对双排整流器的粘胶工艺进行复查:双排整流器在粘胶时所采用的J-15胶粘剂系高温固化酚醛丁腈型板-板结构胶,由载体胶膜及胶液构成。其具有胶接强度高、耐热老化、湿热老化及大气老化等优点。但随着使用时间的延长,该胶的性能必然有所下降。根据该型发动机双排整流器的复查情况,在超过10年后,J-15粘胶剂可能因老化[3]而造成双排整流器叶尖脱胶,不建议继续使用。

(2)叶片叶根叶型偏薄原因分析

经查,大修手册对于双排整流器的修理要求为叶片型面上的腐蚀痕迹应轻微抛修,以免型面变形或通道面积增大;叶片进气边上的可修理压坑均须沿径向和气流方向进行打磨和倒圆,以免产生任何缺口引起裂纹;检查前排整流器,叶片不允许有松动。

根据上述复查结果,叶片偏薄乃至尖边是实际修理中去量过多造成的。

2.2 断口微观分析

对故障双排整流器的后排整流器的3个叶片裂纹断口置于扫描电镜下进行微观观察。

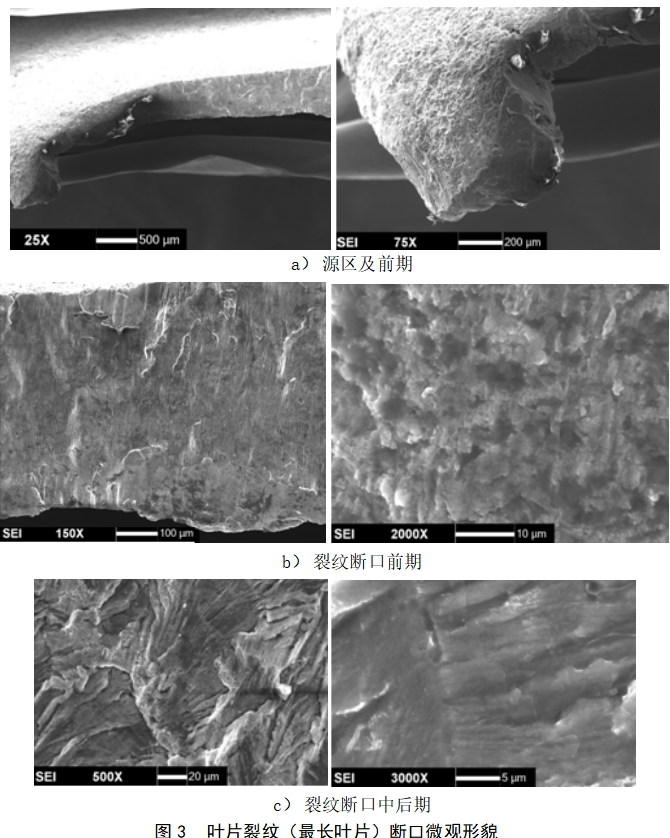

从裂纹最长的叶片裂纹断口宏观形貌(弧形界面特征)以及棱线特征大致可判断裂纹起始于排气边靠叶盆侧,但由于排气边存在较为严重的后续刮磨变形损伤,源区特征已破坏,扩展前期可见氧化现象,疲劳条带细密,较不清晰,中后期可见解理特征,解理面上可见小弧线及疲劳条带特征(见图3)。其余两片叶片裂纹断口与该叶片断口相似,排气边一侧可见变形,后期平坦,扩展后期可见疲劳条带特征。

综上所述,三个叶片裂纹细长,整个裂纹断口较平坦,宏观可见弧形界面,微观可见疲劳条带,从最长的裂纹断口上看,疲劳扩展充分,因此双排整流器叶片裂纹性质为高周疲劳。

叶片发生高周疲劳开裂,一方面与振动有关,另一方面和叶片的疲劳抗力有关。三个叶片裂纹位置相似,均在距叶根3~5mm处,疲劳均起源于排气边叶盆侧,性质均为高周疲劳,其失效往往与叶片振动有关;而另一方面,对于叶片疲劳抗力方面,故障件后排整流器叶片经多次大修后的叶型明显偏薄,尤其是在裂纹及靠近裂纹处,其叶型偏薄程度更大,叶片疲劳抗力下降。

2.3 双排整流器振动特性计算及试验

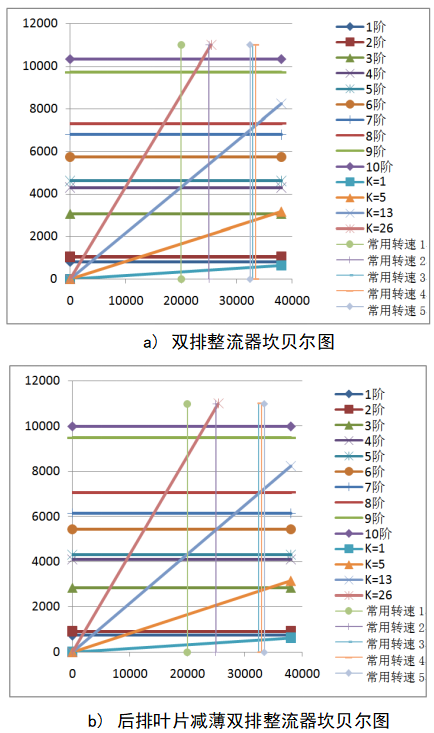

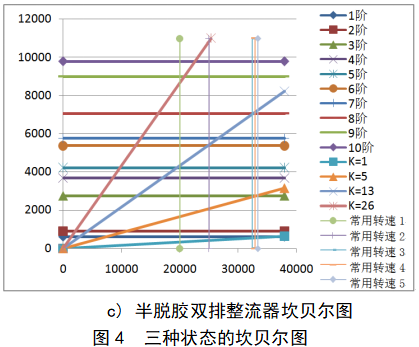

采用有限元方法,对理论模型、后排叶片减薄模型(双排整流器后排叶片单边减薄0.2mm)、半脱胶模型(在后排叶片减薄后的双排整流器模型基础上,对后排叶片与外环处进行半分离,即后排叶片后半部分与外环间隙0.1mm)进行振动模态分析。根据三种模型的固有频率计算结果作出坎贝尔图(如图4所示)。

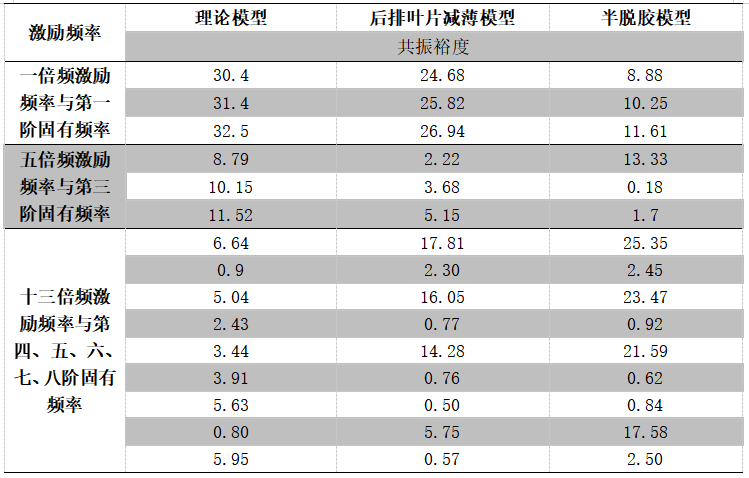

一倍频、五倍频及十三倍频直线与五个常用转速的激励频率均和前八阶固有频率较近。分别计算其共振裕度,结果如表1所示。

表1共振裕度计算结果

由表1三种模型的共振裕度对比可知,后排叶片减薄乃至半脱胶会明显降低一倍频与一阶固有频率、五倍频与三阶固有频率的共振裕度;后排叶片减薄乃至半脱胶共振裕度<1的值变多,增加了叶片共振的可能性。

此外,将一件完好的双排整流器和故障双排整流器进行振动模态试验,计算结果与试验结果较为一致:叶片松动会引起叶片振动偏离设计状态,导致振动加大。

综上所述,造成双排整流器后排叶片裂纹故障的性质是高周疲劳失效,主要原因是由于叶片松动增加了共振的可能性,导致叶片振动应力加大;此外,叶片修理造成叶片后缘根部附近局部偏薄,使得叶片应力集中系数增加、抗力降低、加速裂纹的萌生和扩展。

3故障结论

(1)后排叶片裂纹的主因是叶尖脱胶后,叶片松动增加了共振的可能性,导致叶片振动应力加大;

(2)由于修理过程中使叶片过于减薄,造成叶片抗力明显降低,是导致后排叶片裂纹的重要因素。

4 改进措施

针对双排整流器叶片裂纹问题,为避免该型涡轴发动机再次出现类似问题,采取以下措施:

(1)对返厂修理的发动机双排整流器前后排叶片增加叶片松动情况的检查,不允许松动,若有松动,则更换外环重新粘胶;此外,为保证粘胶的可靠性缩短了重新粘胶的周期,规定工作满两个翻修期的双排整流器应重新粘胶。

(2)双排整流器叶片修理时,严格控制抛修量,不允许出现偏薄尖边现象,修理后还需对叶型进行再次检查,保证修理后的叶型厚度不小于设计图纸要求。

参考文献

[1]宋兆泓.航空发动机典型故障分析[M].北京:北京航空航天大学出版社,1993.

[2]林左鸣.航空发动机失效典型案例分析与研究[M].北京:国防工业出版社,2006:62-70.

[3]工程材料实用手册编辑委员会.工程材料实用手册[M].北京:中国标准出版社,2002.

[4] 白皓,刘晶,张银东. 某发动机叶片掉角原因信息化分析[J]. 科学与信息化,2017(29):50-51.

[5]李静,孙强,李春旺,等. 某型航空发动机压气机叶片振动疲劳寿命研究[J]. 应用力学学报,2011,28(2):189-193.

[6] 赵元. 基础-轴承转子系统动力学特性研究[D]. 辽宁:东北大学,2014.

[7]卜嘉利,高志坤,佟文伟,等. 某型风扇转子叶片裂纹失效分析[J]. 航空发动机,2019,45(1):12-16.

[8]武威,滕旭东,隋海鸥. 燃气涡轮起动机离心叶轮叶片断裂分析[J]. 失效分析与预防,2020,15(3):196-201.

[9]臧金鑫,白明远,姜涛,等. 压气机整流器叶片裂纹分析[J]. 失效分析与预防,2008,3(2):21-25.

[10]刘丽玉,卢文海,刘德林. 轴流压气机双排整流器叶片裂纹原因分析[J]. 失效分析与预防,2012,7(4):253-256.