1.变频器节能原理

按照电机学的基本原理,电机的转速满足如下的关系式:

n=(1-s)*60*f/p=n0*(1-s)(1)

其中p为电机极对数,f为电机运行频率,s为滑差,n0为同步转速。

从式(1)看出,电机的同步转速正比于电机的运行频率(n0=60*f/p),由于滑差s一般情况下比较小(0易0.05),电机的实际转速约等于电机的同步转速。从所以调节了电机的供电频率,就能改变电机的实际转速。

功率与转速有下列三次方关系:

P=Kp*n3(2)

其中P为负载功率,Kp为功率常数,n为电动机拖动负载的转速。

由式(1)和式(2),得式(3):

P=Kp*(60*f/p)3=(Kp*603/p3)*f3(3)

其中P为负载功率,Kp为功率常数,p为电机极对数,f为电机运行频率。

根据式(3)可以计算出:当频率从50Hz降至40Hz时,可节约能耗近一半;当频率从50Hz降至20Hz,能耗不足额定时的10%。

2.电动给水泵基本原理

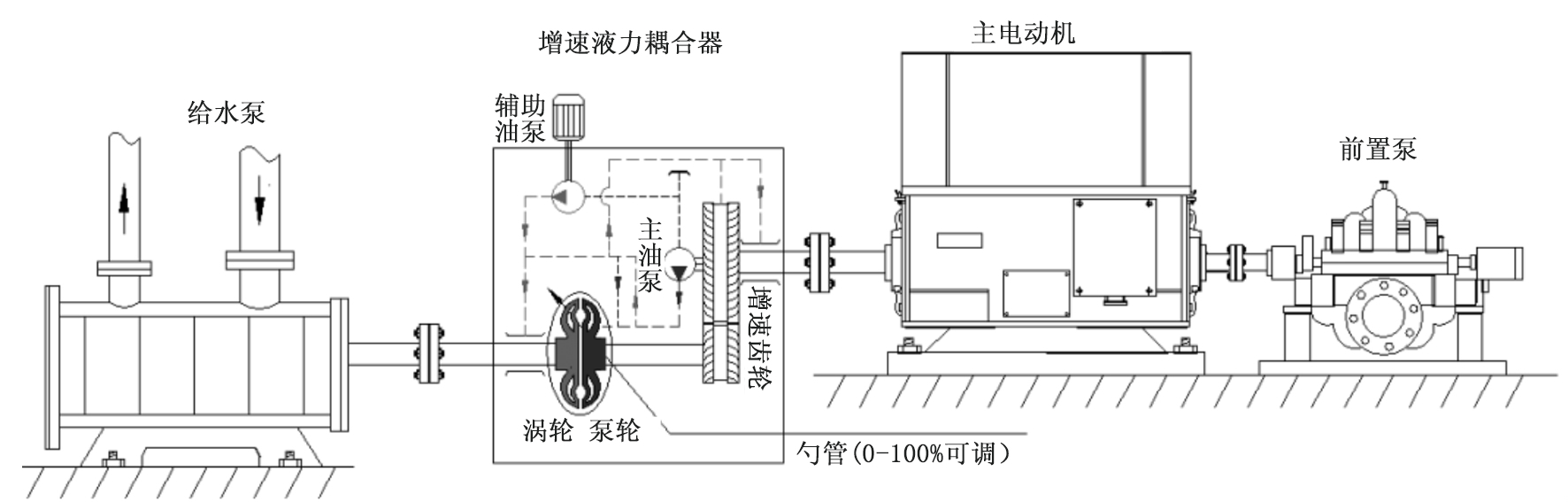

电动给水泵属于离心泵的一种。离心泵是广泛应用于化工工业系统的一种通用流体机械。它具有性能适应范围广(包括流量、压头及对输送介质性质的适应性)体积小、结构简单、操作容易、操作费用低等诸多优点。主泵、主电机大多采用同轴驱动方式,主电机和主泵用液联连接,如图1 所示。通过调节液联勺管位置,控制给水泵转速。

图1 给水泵组示意

通常,所选电动给水泵的流量、压头可能会和管路中要求的不一致,或由于生产任务、工艺要求发生变化,此时都要求对泵进行流量调节,实质是改变给水泵的工作点。给水泵的工作点是由泵的特性曲线和管路系统特性曲线共同决定的,因此,改变任何一个的特性曲线都可以达到流量调节的目的。

2.电动给水泵变频改造方案比较

电动给水泵变频改造方案通常有保留液力耦合器和不保留液力耦合器两种,各有特点。

2.1 保留液力耦合器方案(方案1)

在原有的液力偶合器结构不变的情况下(液力耦合器本体部分原封不动),给水泵耦合器箱体外各加装2台与耦合器自带工作油泵、润滑油泵同流量及压力等级的工作油泵和润滑油泵,一备一运;油泵出入口间安装溢油阀。变频运行中,外置油泵运行,由溢油阀维持系统油压在原设计范围内。该方案需要对前置泵进行一定的改造:给水泵入口水温近似饱和水,为保证不发生汽蚀设置了低速前置泵,给水先通过前置泵升高压力后,再进入主给水泵。主给水泵电动机变频调速改造后,采取前置泵变速运行方案(需对前置泵进行叶轮改造)。本方案的特点:

(1)未改变原耦合器的结构,当变频泵故障退出时,联锁启动工频备用泵。如工频备用工作不正常时,可以推迟变频泵变频器部分,采用工频运行。这一方案中给水泵运行方式灵活。

(2)改造工作量小,投资少,工期短,运行安全可靠。

2.2 不保留液力耦合器方案(方案2)

将液力耦合器泵轮及涡轮轴改造为直轴刚性连接,拆除耦合器内油泵及勺管调整机构,以及耦合器外工作冷油器;给水泵耦合器箱体外加装1台与耦合器自带润滑油泵同流量及压力等级的润滑油泵。变频运行中,外置润滑工作油泵做备用,内置辅助油泵运行,由耦合器箱体内溢油阀维持系统油压在原设计范围内;或者整体拆除液力偶合器改装为增速齿轮箱,润滑油采用增速齿轮箱配套原装供油泵,变频器仍采用一拖一手动旁路方式。本方案的特点:

(1)改造后耦合器相当1台增速齿轮箱,传动效率较高,一般可以达到98%,节电率上升3%,新加润滑油泵耗能较小。若拆除液力偶合器改装为增速齿轮箱,故障点相对较低,采用增速齿轮箱原装润滑油供油,系统更安全可靠。

(2)改造工作量较大,且有一定风险。新加从动轴较长,转速较高(增速齿轮最高输出转速),对动平衡要求较为严格。若变频器故障,则该给水泵无法再做为工频备用,系统可靠性降低。

3.给水泵变频改造实例

3.1给水泵变频改造原因

当锅炉低负荷运行时,由于给水泵出力不能调整,实际运行母管压力高,一般在16.0~17.0MPa之间,造成锅炉给水调节门前压力过高,调整极为困难,甚至引起调节门损坏,且电机定速运行经济性较差。

3.1设备概况

(1)水泵额定流量514m3;额定扬程1459m;额定转速2980rpm。

(2)电机额定功率2750kW;额定电压6000V;额定电流298A;额定功率因数0.92;额定转速2980rpm。

(3)变频器使用西门子公司设计制造的无谐波变频器,启动转数300r/min,对应5Hz,从300r/min到3000r/min,时间15s,DCS画面上,可以人为调整变频器频率,5~50Hz之间变化,从而改变泵的转速;变频给水泵可根据给水母管压力进行单回路压力自动调节。

3.2节能计算现场数据记录

变频改造前:电机功率2350kW-2400kW运行,电流为242A-248A;母管压力16.8MPa-17.16MPa;锅炉蒸发量970-1000t/h;给水调节阀前压力16.6-17.1MPa;给水调节阀后压力9.8-10.15MPa;流量1000m3/h-1080m3/h;年生产时间8000h。

变频改造后:电机运行在40Hz时,母管压力为11.61MPa;电机运行在45Hz时,母管压力达到14.65MPa,锅炉蒸发量为970耀1000t/h。3#给水泵在改造前后从高压开关测得45Hz运行时电流值为146A,电流下降大约41%,给水调节门前压力下降2.51MPa。

给水泵全年大约节电:1896万度伊40%=758.4万度;按照电费0.6元/度数计算有:455万元。

3.3应用高压变频调速系统产生的其他效果

(1)改善了工艺。在实际生产操作过程中,泵的参数(尤其是流量)需时常调整,不仅需要节参数,而且备用设备需时常切换。

(2)维护量减少。采用变频调速后,可以避免因通过阀门控制使泵过多偏离额定工作区而引起的振动。通常情况下,变频调速系统的应用主要是为了降低泵的转速,由于启动缓慢及转速的降低,相应地延长了许多零部件,特别是密封、轴承的寿命。

(3)工作强度降低。由于调速系统在运转设备与备用设备之间实现联锁控制,机组实现自动运行和相应的保护及故障报警,操作工作由手动转变为监控,完全实现生产的无人操作。

(4)减少了对电网的冲击。给水泵工频起动时,启动电流达到额定电流的6-7倍,系统实现软启动,电机启动电流只是额定电流,启动时间相应延长,对电网无大的冲击。

3.4给水泵变频调速实际应用的注意事项及存在的问题

仅仅考虑了满足最低水平的要求,未考虑由于每台泵出口压力不同而导致的损失问题。于调速上限取得太大。水泵一般不要求在高速下运行,转速太大,一方面会发生汽蚀现象,另一方面有可能部件由于应力增大而被破坏,安全性降低。由于调速上限取得大,流量上限也偏大,出现峰问题。因为锅炉给水泵,尤其是火电厂用泵,国家标准要求不能出现驼峰,所以在选型上已得到了保证。

3.5总结

从现场运行情况来看,高压变频器性能优越,运行可靠。在锅炉给水系统中应用变频调速技术,不仅降低了供水成本及锅炉给水调节门前压力,而且提高了供水质量、供水能力,具有极高的经济效益和节能效果。

参考文献院

【1】熊信银.发电厂电气部分[M].中国电力出版社,2013(10).

【2】王兆安.电力电子技术[M].机械工业出版社,2012(07).

【3】关醒凡.泵的理论与设计[M].机械工业出版社,2011(04)