前言:当油井采出液进入联合站内进行沉降分离时,其中携带的大量泥砂等固体颗粒依靠重力沉降到罐底部,沉积到一定程度会占用过多的油水分离沉降空间,影响沉降罐分离效率,并存在被泵吸入、堵塞阀门的可能,因此必须及时清砂。

目前储罐清砂需由专业管理部门审批,各生产环节密切配合,停运放空待清砂储罐。先在罐外清扫孔处挖好积砂池并做好防渗措施后,打开清扫孔盖板,使罐内具有一定流动性的软质泥砂自行流入罐外积砂池,在利用高压水流对积砂池内的泥砂进行稀释,增加泥砂流动性,使其达到泵输条件后,将泥砂输往指定地点暂存或外运;对于罐内无法自行流出的泥砂,需人工进罐使用高压水枪将其清扫出罐外。人工清砂作业方式尽管具有操作简单、施工成本低的优点,但劳动强度大、工作环境恶劣、储罐停运时间长。并且随着国家环保标准不断提升,研究一套符合生产实际的密闭清砂作业方式势在必行。

1 储罐密闭清砂的技术难点

1.1 储罐内泥砂流动性

1.2 油水储罐底部所沉积的泥砂及杂质一般分为两种:

一是软质泥砂、聚合物及杂质,处于罐底沉积物的上层,这部分沉积物具有一定的流动性,稍作处理即可自行流出罐外;

二是硬质泥砂,处于沉积物下层,一般呈板结状态,不具备流动性。

为了达到将罐内泥砂清出罐外的目的,必须增加罐底泥砂的流动性,使其自行或在外力抽吸的作用下流出罐外。因此考虑借用土方清淤的方式,采用加压水流将罐底泥砂冲起,使之形成泥水混合物,达到泥砂随水流动的目的。

采取方法、装置必须符合防火、防爆安全规定;必须能将罐底大面积上的分散积砂清除干净;必须能在罐外方便操作。

1.3 泥砂排出方式

罐内泥砂流动性增大后,还需确定泥砂排出罐外的方式。油水储罐一般均设有排污口,流动性增大的泥砂可通过排污口排出罐外。若仅依靠泥砂自身流动性排出罐外时,其动力较小、排除效率低,单罐清砂周期长,并且泥砂易在管线内沉积,导致管线堵塞。

因此考虑在罐外增设负压抽吸装置,以增大稀释后的泥砂流动速度,缩短单罐清砂周期。

1.4 排出泥砂处理方式

为了降低环境污染,必须保证排出后泥砂处理环节的密闭,考虑到清砂时的泥砂排出量较大,最好做到油泥砂排出、拉运同步进行。

2 储罐清砂装置的技术方案研究

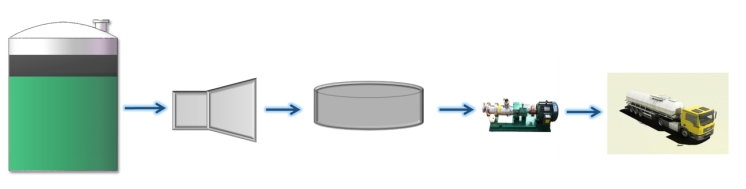

为了解决站库储罐清砂难的问题,研制一种移动式大罐清砂回收装置势在必行。此装置由卧式吸沙泵、导流槽、密闭沉砂装置三部分组成。首先清砂时打开大罐清扫孔进行自然排放,使泥砂混合液通过导流槽进入密闭沉砂装置,采用污泥泵将泥砂混合液打入罐车。

2.1 清洗阶段

2.1 清洗阶段

采用移动式清砂装置进入罐内:该装置由支架、管线、旋转喷头和管线导轨组成。支架底部装有滑轮便于将装置推进罐内,装置的前端装有旋转喷头,喷头在水流喷射作用力下360度旋转冲刷罐底部的沉积物(旋转的水流能搅动和冲散沉积物,使沉淀物混合液形成流动状态排出罐外)再经过沉淀物混合液排出系统回收至罐车拉往指定地点进行回注调剖作业。

2.2 固液分离阶段

现场安装密闭沉砂装置,使泥砂混合液通过导流槽进入密闭沉砂装置,进行固液分离。

2.3 油泥砂回收外运阶段

2.3 油泥砂回收外运阶段

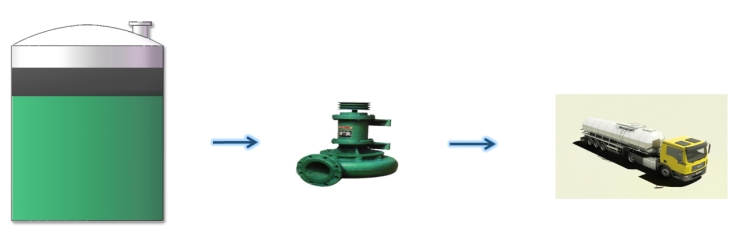

罐内剩余部分:在罐外油水罐排污口处进行局部改造,安装DN100弯头及快装接头,将吸污车吸污罐进口与改装后的排污口快装接头连接。当罐内冲砂开始后,启动吸沙泵将泥砂混合液打入罐车,进行回注调剖处理。

3 结论

3 结论

采用该装置清砂方式,用时短,劳动强度大大降低,安全风险低,清罐也比较彻底。

与人工清砂方式相比,该装置清砂方法有以下优点:

(1)减轻工人劳动强度、大大节约了人工成本费。

若人工清砂,以5000m3油罐为例,工人需10人进罐工作20天,劳动强度大,并且进入受限空间存在较大安全风险。该装置清砂,仅需4人7天。

(2)缩短清砂时间。

该装置应用后,一个罐按每次500m3泥砂计算,由原先的10人20天缩短为4人7天,大大节约了清砂时间。

(3)缩短油泥砂回收时间,减少环境污染。

人工清砂后,油泥砂需先在沉砂池存放,再有车辆外运处理,由于过程不密闭,挥发油气及拉运过程易造成环境污染。该装置的应用大大降低了职工劳动强度,提高劳动效率,降低硫化氢、有毒有害气体的外排,减少清砂作业对施工人员造成的人身危害,实现绿色清洁生产。