温度控制系统普遍存在滞后性、时变性及非线性等动态特性[1],同时被控对象很难用精确的数学模型进行描述[2]。而PID(Proportional Integral Derivative)控制作为工业领域中最常用的控制策略之一,广泛应用于温度、液位、压力、电机等控制过程。在传统PID控制基础上,逐步发展出了串级控制、Smith预估控制、神经网络控制的方法,有效弥补了稳态精度低、超调量过大等缺点[3]。其中,神经网络本身强大的自学习能力,在PID控制方面得到了很好的效果。

1 传统PID模型

PID控制原理图值![]() 与实际输出值

与实际输出值![]() 构成偏差

构成偏差

![]() (1)

(1)

传统PID控制的动态方程为

![]() (2)

(2)

式中![]() 为误差信号,

为误差信号,![]() 为比例系数,

为比例系数,![]() 为积分系数,

为积分系数,![]() 为微分系数。将公式(2)进行拉普拉斯变换,写成传递函数为

为微分系数。将公式(2)进行拉普拉斯变换,写成传递函数为

(3)

(3)

2 BP神经网络的PID控制

在传统PID模型上,引入神经网络,将BP神经网络和增量式PID控制相结合,对DBF激光器进行建模[4],取得了令人满意的效果;用于无线分布式温度控制系统[5],在控制速度和控制精度上,满足了要求;在漆包线检测仪控制温度过程中,稳态误差较小,迅速达到了控制要求[6]。

2.1 增量式PID算法及整定

增量式PID控制算法,如公式(4)所示:

其中:t=0,1,2…… 表示不同时刻;![]() 为控制量,

为控制量,![]() 为偏差,

为偏差,![]() 为比例系数,

为比例系数,![]() 为积分时间,

为积分时间,![]() 为微分时间。考虑到所控制输出和控制目标为一一对应关系,故在本文温控系统的设计上,采用增量式PID控制。

为微分时间。考虑到所控制输出和控制目标为一一对应关系,故在本文温控系统的设计上,采用增量式PID控制。

对于增量式PID的调节,一般需对![]() 、

、![]() 和

和![]() 三个参数进行整定,传统的整定方法如依据技术人员的经验进行,一般情况下,依据比例-积分-微分的顺序,依次调整,费事费力;如依据响应曲面法进行,则需要根据表1的计算方法,对参数进行整定。

三个参数进行整定,传统的整定方法如依据技术人员的经验进行,一般情况下,依据比例-积分-微分的顺序,依次调整,费事费力;如依据响应曲面法进行,则需要根据表1的计算方法,对参数进行整定。

表1 响应曲线法的PID整定

2.2 BP神经网络

本系统采用的神经网络架构如图2所示。

图2 BP网络结构图

采用三层结构,输入层选取目标温度![]() (SV),过程测量温度

(SV),过程测量温度![]() (PV),温度偏差e(t);输出层为需要调节的三个参数

(PV),温度偏差e(t);输出层为需要调节的三个参数![]() 、

、![]() 、

、![]() ;隐含层

;隐含层![]() 的确定根据公式(5)确定。

的确定根据公式(5)确定。

![]() (5)

(5)

其中,n为输入层节点数,m为输出层节点数,a为取值范围[1-10]的常数[7]。由于隐含层节点数的选取经常要根据实验来验证,如果模型过于复杂,需进行多次调整,经过综合考虑选取节点数为6。综上,本文选取3-6-3的神经网络结构。

再考虑到![]() 、

、![]() 、

、![]() 需为正数,故隐藏层的激活函数选取正负对称的S函数:

需为正数,故隐藏层的激活函数选取正负对称的S函数:

(6)

(6)

系统的性能函数为:

(7)

(7)

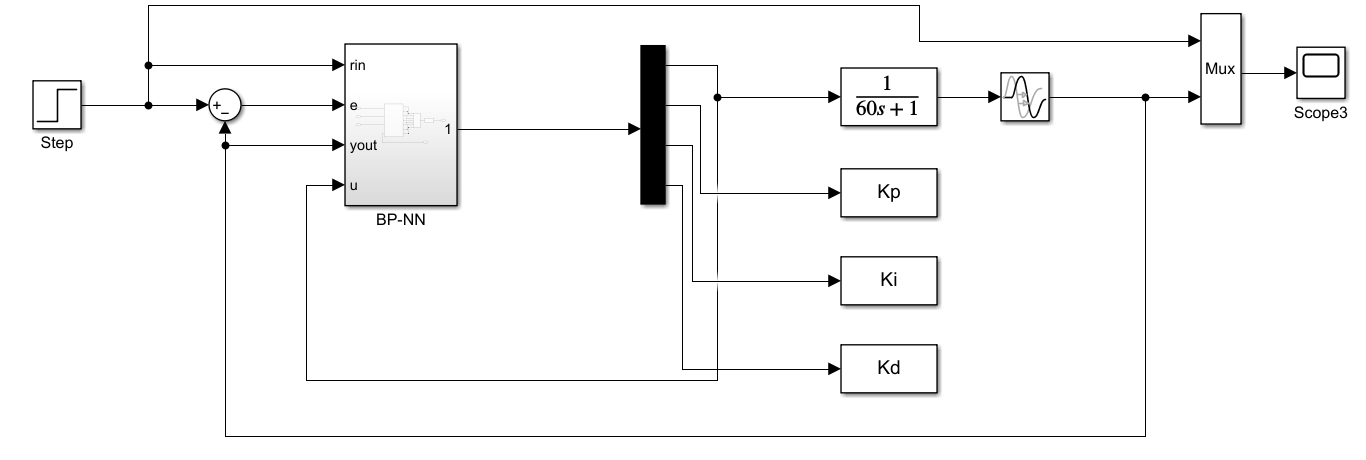

2.3 BP-PID模型

引入BP神经网络,构成BP-PID控制系统,如图3所示。

图3 BP-PID控制系统

与传统的PID调节相比,对三个参数![]() 、

、![]() 和

和![]() 的整定为自整定过程,即根据BP网络的特性,实时更新输入、输出和偏差,进而动态调节

的整定为自整定过程,即根据BP网络的特性,实时更新输入、输出和偏差,进而动态调节![]() 、

、![]() 、

、![]() ,满足系统的性能要求。

,满足系统的性能要求。

3 仿真验证

3.1 增量式PID仿真

设对象模型的传递函数用公式(8)表示。

(8)

(8)

采用传统的PID方法,需求得![]() 、

、![]() 、

、![]() ,用表1的计算方法可得:

,用表1的计算方法可得:![]()

![]()

![]()

![]()

借助MATLAB软件,用可视化工具Simulink设计PID控制模型,如图4所示。

图4 基于MATLAB的PID调节设计

根据上文的计算,把![]() 、

、![]() 、

、![]() 的计算结果输入模型,设输入信号为阶跃信号,幅值为1。运行仿真,仿真结果如图4所示。

的计算结果输入模型,设输入信号为阶跃信号,幅值为1。运行仿真,仿真结果如图4所示。

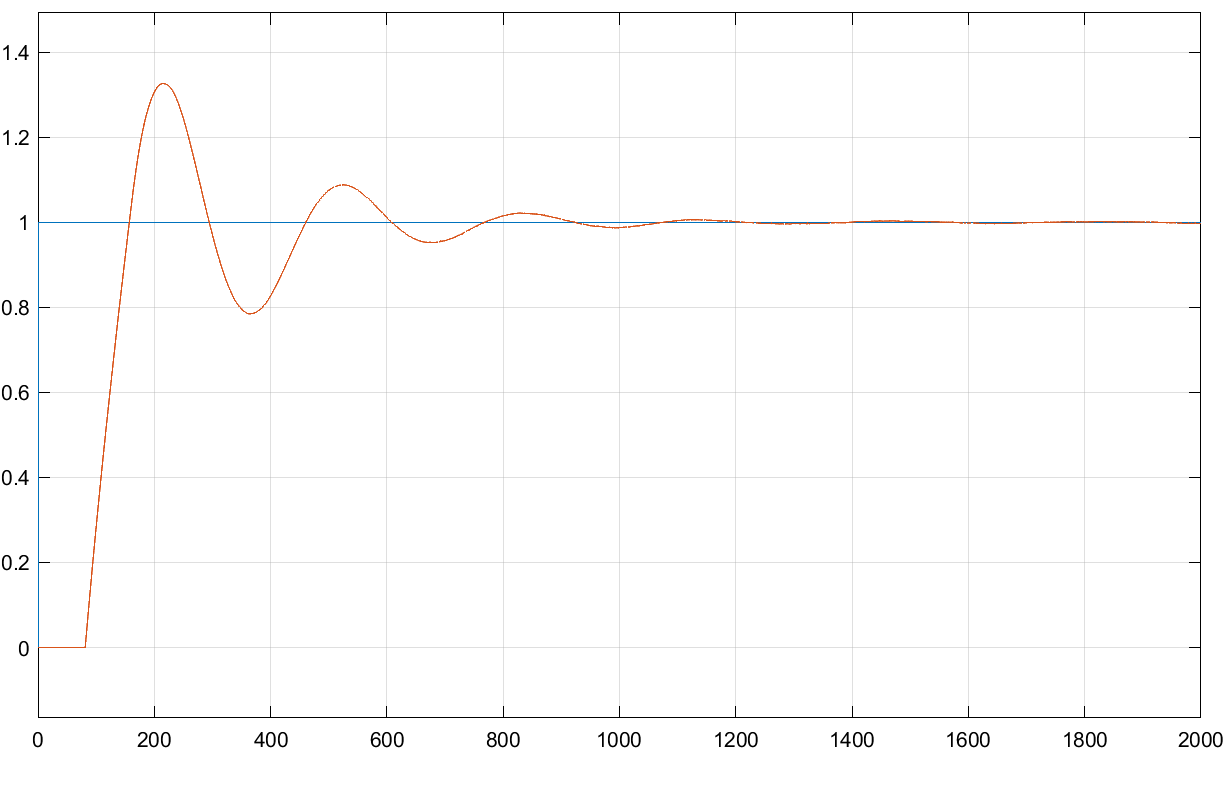

图5 PID控制的单位阶跃响应图

3.2 基于BP-PID模型的设计及仿真

引入BP神经网络算法,完成![]() 、

、![]() 、

、![]() 的自整定。控制模型设计如图6所示。

的自整定。控制模型设计如图6所示。

图6 基于BP-NN控制的PID调节设计

根据BP网络的算法,![]() 、

、![]() 、

、![]() 的整定过程在BP-NN的子系统内自动完成,设计思路为:

的整定过程在BP-NN的子系统内自动完成,设计思路为:

(1)网络结构为3-6-3结构,即输入层节点数为3,隐含层节点数为6,输出层节点数为3,动量因子取0.01,学习速率取0.2,;

(2)通过采样结果,计算设定值和实际值的误差;

(3)归一化处理;

(4)输出为三个参数![]() 、

、![]() 、

、![]() ;

;

(5)计算隐层和输出层的权系数。

仿真结果如图7所示。

图7 基于BP-NN的PID控制单位阶跃响应图

4 结语

本文在传统的PID控制基础上,引入了神经网络算法改进PID控制,并通过MATLAB软件进行了仿真,结果表明,和传统PID算法,引用神经网络后,建立自整定的BP-NN模型,可自动调节参数,动态指标较好。

参考文献:

[1] 欧阳磊.基于自整定PID控制器的温度控制系统研究[D].安徽:安徽理工大学,2009:5-8.

[2] 张皓,高瑜翔.前馈反馈Smith预估模糊PID组合温度控制算法[J].中国测试, 2020, 46(11):132−138.

[3] 赵景波,王众,廖鹏浩.基于粒子群优化算法的蒸汽温度控制研究[J].制造业自动化化,2020,42(06):107-111.

[4] 康伟.基于BP神经网络的DFB激光器恒温控制系统建模与仿真[J].激光杂志,2015,36( 4) :59-61.

[5] 田波,周武能,周全权等.基于BP-PID算法的无线分布式温度控制系统[J].控制工程,2015,22(05):841-847.

[6] 雷翔霄,徐立娟.神经网络PID算法在漆包线检测仪中的应用[J].机床与液压,2020,48(19):104-107.

[7] 沈花玉,王兆霞,高成耀等.BP神经网络隐含层单元数的确定[J].天津理工大学学报,2008(05):13-15.