引言:

某石化公司聚烯烃装置的粒料仓在初始设计时,并未考虑安装罐体重量检测仪表。因为重量检测仪表的采购成本高,安装要求高,料仓底部需要安装3个称重部件,并浇筑水平基座,后期维护和更换称重元件时还要顶起料仓重新校验。所以为了维护方便,只安装其他类型的料位测量仪表,比如具有高低报检测功能的料位音叉、阻旋式料位开关,或者具有连续测量料位的雷达料位计、超声波料位计、重锤料位计等,此类仪表没有重量检测功能。

1.重量参数在料仓料位检测中的意义

1.1料位音叉等仪表故障问题导致的冒顶事故

在只安装有高低报料位音叉的料仓上,当仪表元器件或供电等各类故障,会导致音叉检测失灵。而高位检测音叉故障时,操作员还会继续进料操作,极可能导致罐冒顶事故发生,严重时会导致堵塞主进料管道迫使挤压机停机。

1.2雷达料位计、超声波料位计、重锤料位计存在的测量盲区

目前雷达料位计,超声波料位计,重锤料位计等仪表也在一些成品料仓中使用。但由于料仓底部设计一般为倒圆锥体,测量料位时需要考虑椎体部对雷达波或超声波反射的干扰问题,重锤料位计则存在锤头在椎体面侧滑问题。这些因素会导致测量盲区的存在,如果一个罐高22米的200吨标准料仓,考虑避开的测量椎体高度可能会达5米以上,而此段存料预计会有30余吨无法被检测到。由于操作疏忽而导致料仓不清空,在转换牌号时就可能造成混料事故。

1.3 后期添加重量检测设备不可行原因

虽然工艺操作目前很需要参考重量显示,但后期添加料仓重量检测仪表却不太可能,原因是采购成本高,料仓底部也没有预先浇筑称重元件的基座,设备管道都已经安装完毕,改动困难,工程量大。

2.采用进出料量差值计算实现成品料仓的重量显示目标

2.1 采用进出料量差值计算重量的可行性。

在调研后发现,进料来自挤压造粒机的出料。由于挤压下料称重是质量称完成,其精度可达到公斤计数,所以其出料能作为料仓相对准确进料数据。而每个料仓的出料量则与出料的时间长短、管道尺寸、旋阀功率等有关,这些数据都是可测或基本固定不变的。即每分钟出料量是一个相对固定数值,只要得到出料时间参数,就基本能确定一次送料量的多少。

这样通过软件编程,对计算进出料相减值,就能实现该料仓的重量实时计算,完成用户想要实现的重量参数目标。

2.2 进出料差值计算重量显示的具体设计方案

2.2.1料仓重量计算程序设计流程构思

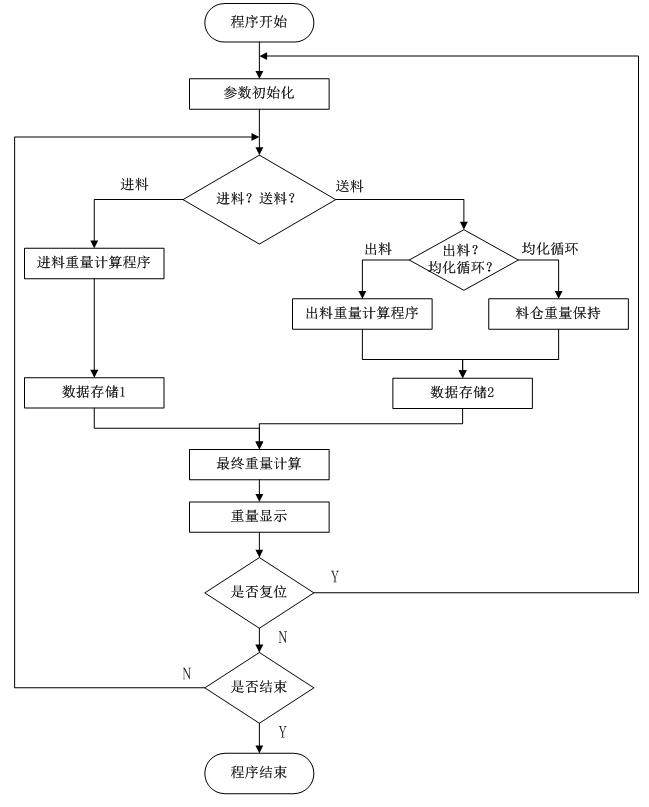

根据可行性研究结果,设计出计算料仓重量的程序流程,如下图所示:

图一 计算料仓重量的程序流程

图一 计算料仓重量的程序流程

2.2.2 单个料仓进料量累计计算方式

挤压机造粒工段在连续生产中,其实时下料负荷数据可以被采集到预先编制的程序中,而每个料仓开始进料累计的启动,则必须需等待程序判断指令下达后才能开始进行。这个指令一般来自料仓组进料逻辑判断结果,即只有确定该料仓处于进料状态时,进料重量数据才允许开始累计计数。

一旦判断该料仓进料停止,则料仓累计重量值就不再继续累加,此数据被保留在预置寄存器中。以上操作是根据顺控程序完成的,进出料操作不会允许同时进行。

2.2.3 多个料仓组进出料的逻辑判断

实际运行时,一般都是多个料仓组合运用。但每次只允许一个料仓的进料,而出料和均化不限制,所以需要以进出料管线上多个阀门当前静止位置状态,判断各料仓是否处于进出料或均化状态。对于单个料仓来说,这三种状态是不能同时进行的。如果逻辑判断该料仓处于均化状态,重量计算的数据将不会发生改变。判断料仓状态对重量计算程序是否执行是重要的依据。

2.2.4 料仓出料启动和出料量计算方式

逻辑条件判断处于出料状态时,出料计时器触发并开始计时,按照分钟单位计时。由于每分钟出料量是固定的,计时器的时间乘以分钟出料量即可算出当前出料量,出料量偏差可以通过校正系数调整。

出料计算公式:单位时间累计值*每分钟固定出料量=当前累计出料量

由于出料可能是间歇性的,当出料设备故障时出料程序会停止,也有操作人员因为其他原因人为停止送料。无论何种情况只要逻辑判断出送料停止,则出料计时器会暂停计时,等待送料再次开始后继续计时,此时计时器不会复位,出料累计量数据会保持在预置寄存器中。

2.2.5 当前料仓重量计算值显示

料仓重量计算值可以显示到流程画面上,方便操作人员查看。

计算公式为:料仓重量显示值=当前进料累计值-当前出料累计值

2.2.6 料仓重量计算值清零操作

料仓重量计算值显示清零可分为手动清零和自动清零两种操作模式。数据清零后,该料仓进出料累计值及计时器等均恢复初始零值,等待新的进出料流程重新启动。无论自动或手动清零,均不能在料仓处于进料、出料或均化情况下进行。在程序中,对以上三种情况进行清零保护限制,不允许操作人员误清零操作。

当在自动清零状态时,程序先判断料仓是否已经倒空,主要依据来自旋阀,闸板阀和出料换向阀均处于出料位置。然后在出料风机的出口压力降低到空管设定值以下后,才允许触发清零。各料仓罐之间的进出料计算和清零都是独立的,不会因为影响到其他料仓的重量计算和显示。

3.效果验证和经验推广

聚烯烃料仓使用计算重量值和雷达料位计比对验证,测量的高度和计算重量曲线基本成线性关系,具有操作参考价值。这种利用DCS系统的编程实行软仪表称重计算的方式代替硬件测量,可以推广应用全国石化行业类似的料仓,可降低仪表购置、安装、维护费用。

3.结论

通过利用现有系统中的数据进行计算的方式,实现料仓罐的称重显示,提高了工艺操作便利性,防止不同牌号或规格的粒料可能的混料事故,同时降低仪表故障造成料仓冒顶事故的发生的概率,实现经济效益最大化的目标。