前言:

皮带运输机广泛应用于化工、煤炭、冶金、建筑、轻工、电力、工程等行业。而带式输送机的物料都是单向输送,如果要通过皮带机进行反向输送,一般使用两条皮带机。但由于场地、地形等因素的制约,只有一台皮带机向渣场输送,而使用相同的皮带输送机,则采用逆向输送。如何在带式输送机回程中实现新材料的输送,是本课题的重点。

1带式输送机概述

皮带运输机是一种广泛的输送煤块、石料、土渣等的运输工具,例如,利用皮带运输机将煤块从煤场输送到堆场,或利用提升的皮带运输机将现场的煤渣输送到更高的地方,以便将其装入货车。很多时候,传送带的运输路径并不是一马平川,它的运输路径可能会有上坡或下坡,现在一般都是在传送带的变化斜坡上安装一个压力轮,使其输送路径倾斜,从而达到上坡或下坡。在输送机的变坡部设置有压轮,在输送机的下部设置有托辊,在输送机变坡处的左右两边分别装有压轮,压轮通过按键固定在转轴上,转轴的两头分别固定在支座上,支承件固定在皮带输送机的支架上,压力轮可以自由旋转,并通过压力轮对输送带进行挤压,从而形成一种可变斜坡。因为皮带输送机的输送皮带是连续的,所以在回程时,必须在变坡处安装导向轮,以方便输送皮带在输送方向上的回转。

上述用压轮改变传送带的方法存在如下缺点:第一,传送带在经过压轮的凹形部分时,由于拉力太大,容易造成传送带上扬而产生飘带,造成传送带脱开,造成撒料、跑偏等事故。二是在导向轮上回旋的传送带处于无负载状态,使无负载传送带更易发生偏移。抛撒会造成材料的浪费,或需要将散落的材料再装到传送带上,从而增加工作强度;如果皮带跑偏,就必须停下来修理,把传送带改正过来,造成工作进度的下降。

2皮带机返程带料的研究

带式输送机回程输送带的研究,主要集中在带式输送机的下部皮带的上下、上下两个方向,如果能解决上述问题,那么其它的设备选择等问题就能迎刃而解。

回程带式皮带机,由上部、下部、皮带、钢骨架组成。下层传送设备由进料机构和进料机构组成。上料皮带机和与上料皮带机配套的滑槽斗,其出料口直接置于下层皮带之上;下料机构的下料传动滚轮与卸料斗相连,卸料斗的卸料口与卸料机相连。通过对皮带输送机的分级放大和卸载机制的改造,提高了皮带机上下两层之间的间隔,增大了皮带输送机的下层,并在下层输送设备的末端预留了充分的上料和下料机构,实现了再加工[1]。

2.1.上料点

为使砂石料顺利地运送到回料带,在皮带机上,在带式输送机中加入1个驱动滚简,3个压力滚简,两个改向滚简,使上、下两个滑槽和一个竖直上料带,使砂石料平稳地装载到下层带上。

2.2中间段

一般不带料的下层带托辊和托辊托架设置为水平形状,为了达到110皮带机的回程送料功能,回程带料带的托辊和托架呈 U型排列,整个输送带的上下段间隔为875毫米,以避免砂石在输送带的运转中溢出,同时也方便了上下两层间的隔离层,避免了上部皮带渣对下层的砂石造成的污染。

2.3下料点

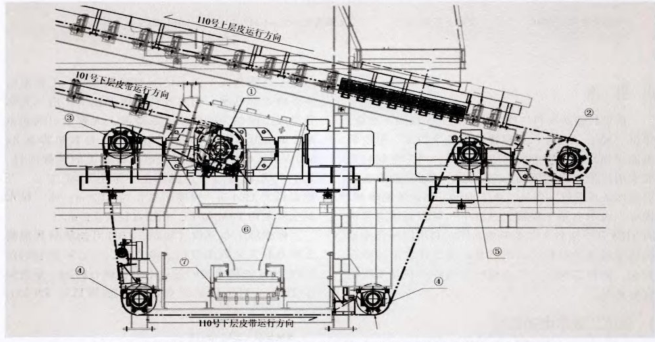

为使下部带回料后段能实现卸料、转料等作用,对尾部结构进行了创新,其布置原则见图2,其结构和功能如下:

(1)驱动滚筒①:配备1个传动马达,可为回程输送带输送电力;并用作回料带的出料点。

(2)驱动滚筒②:配备两个传动马达,给予传送带动力。

(3)压力滚简①:增加传动辊①的包角和排料斗的排布空间。

(4)改向滚筒:调整皮带方向,增加卸载机构的空间。

(5)压力滚筒②:增大驱动滚简②的包角。

①驱动滚筒①;②驱动液筒②;③压力滚筒①;④改向滚筒;⑤压力滚筒②;⑥卸料斗;⑦板式皮带机

图 2 返程带料皮带机尾部布置原理

3烧结皮带机返程带料技术应用

3.1烧结皮带机返程带料技术应用中存在的问题

在生产过程中,生产球盘的橡胶底衬容易弯曲,磨损快,使用周期短。在高热、潮湿的环境中,由于受到强烈的撞击,造成旋转式转动刮板的摆线针轮减速器偏心及电动机的损伤。特别是刮刀杆不易安装、容易脱落、磨损迅速、常导致混8胶带被打碎、刮花。成球率低、强度低、粒度不均匀是造成球面胶渗透性能的重要因素。混6皮带上的3个犁式分料器在给1号、2号、3号圆盘进料时,由于施加的压力,造成混6胶带的磨损很大,其平均使用寿命仅为2.5个月,而且经常更换皮带,费用较高[2]。因其为高空作业,胶粘剂硫化难度大,工人的劳动强度也比较大。原混四皮带机头结构强度偏低,运转平稳,减速机抱闸轮经常因振动而脱落。上道混联带和混4带由于其稳定性差,造成了“丁”字形交叉。

3.2烧结皮带机返程带料技术改造方案

3.2.1机头支架的改造

根据烧结技术的需要,首先制造出皮带运输机的前部支撑,并在1号料仓的上端做了机头支撑。将前部托架固定在基座上,该减速机包括一个底座和一个前支架,一个输出轴通过一个十字滑块耦合到一个驱动鼓上。本发明采用自行研制的电动机基座,可有效地减少因马达振动而引起的减速器振动。电动机底座、减速器底座、机头支架均为钢筋焊接。

3.2.2机头传动滚筒和改向滚筒的安装

为了防止皮带跑偏,机头驱动滚筒和转向滚筒的安装和调节是防止皮带跑偏的一个关键步骤。通过对辊子支撑座的端部进行精确调节,确保辊子在纵向方向上,沿传送带纵向辊子的安装质量也会对辊子与重垂线的垂直度产生直接的影响。通过在可变方向滚动支座两端焊接调整螺丝,使滚柱与重锤线垂直,并对其进行微调,从而保证滚柱的纵向垂直性。当使用一段时间后,如果卷轴与传送带的中心线不相垂直,则该胶条将会滑到一侧,此时应将卷筒的定位与输送带的中心线垂直。

3.2.3混4皮带加长硫化

原混4皮带硫化接合效果好,胶面与非工作面的摩擦极少。经过对技术先进性和经济性的分析,决定将原皮带加长9.6米,并对皮带进行二次硫化。在装置安装过程中,用2台3.2 t的手提式起重机将坠陀区的皮带配重盒提升至规定的位置,并用皮带卡钳将其紧固到预定的位置。采用两套800毫米宽的硫化机,对新的胶带及原有的胶带进行了硫化处理[3]。

3.2.4制动装置的改造

制动器的工作原理是通过摩擦副的摩擦力来完成刹车,混4皮带是一种斜向带,它的斜向角度是7°,由于原4皮带的抱闸作用很差,经常使用反向链条来防止皮带倒料,造成皮带机头和非工作面的刮痕。新型制动器安装在减速装置的高速轴末端,与机头马达同时工作,当电机启动时,电液推进装置会自动开启抱闸,当电机停转时,抱闸依靠自身的弹性弹力来抱死刹车轮,可以有效地避免皮带过载后发生倒料压死皮带情况。

结束语

本文对烧结回路带料带机机头支架及传动装置进行了改进,使其装置配置更加合理;造球辊技术可实现混合液的智能化控制,缩短了输送距离,减小了胶带对胶带及软料箱的撞击,延长了胶带的使用寿命,增加了含水率,为105m2烧结机的顺利生产创造了良好的条件。

参考文献:

[1]石艳红. 变频技术在煤矿皮带机改造中的应用分析[J]. 建筑工程技术与设计,2017(28):2254-2254.

[2]雷小兵,柳宝平. 煤矿皮带机改造中变频技术的应用分析[J].中国科技投资,2017(22):198,270.

[3]冯少宇. 基于变频技术在煤矿皮带机改造中的应用分析[J]. 科技创新导报,2017(36):32,34.

作者简介:黄永辉(1987-),女,汉族,(籍贯:山东省临沂市),本科,工程师,从事电气设备技术与管理工作。