在现代化工业生产体系中,炼铁作为基础原材料产业的核心环节,其设备的稳定运行与效率优化直接关乎到整个产业链的生产成本与能源消耗。智能化、数字化转型成为提升传统产业竞争力的关键路径,其中状态监测与故障诊断技术作为实现设备智能管理的重要组成部分,正逐渐在炼铁设备管理领域展现出其不可或缺的价值与潜力。

一、状态监测与故障诊断技术

1.状态监测

状态监测技术作为现代工业设备健康管理的核心手段,其核心价值在于其对设备运行状态的实时感知与精准分析能力。这项技术通过集成高灵敏度的传感器网络能够敏锐捕获设备在动态运行过程中释放的多元化信号,这些信号涵盖从声波振动到热力学参数的广泛范畴,如细腻的机械振动频谱、微妙的压力波动、精确的流量变化乃至细微的温度差异。这些物理量的转化与记录构成设备健康状况的“生命体征”,为后续的分析与评估提供宝贵的数据基础[1]。状态监测的精髓在于它不只停留在数据的简单采集上,而是通过先进的信号处理算法与数据分析技术,深入挖掘隐藏在复杂信号背后的信息特征。

2.诊断分析

故障诊断的核心环节囊括精密的数据采集、深度信号处理分析以及故障的精准定位,这一系列步骤共同构建起一个高效的问题解决机制。故障诊断技术通过高精度传感器网络捕捉设备运行中的微细信息,这些信息包括振动、噪声、温度变化等,它们是设备健康状况的直接反映。采集后的数据经由先进的信号处理技术进行净化与转化,去除噪音干扰,提取出反映设备状态的本质特征。这一过程往往融合时域分析、频域分析、波形分析等多种技术手段,利用数学建模和算法优化将原始数据转化为直观的图形、图表或数值指标,为技术人员提供清晰的决策依据。在此基础上,故障诊断技术进一步利用模式识别、机器学习乃至深度学习等先进技术对处理后的信号特征进行深入分析。这些智能算法能从海量数据中学习并识别故障特征模式,与预先建立的正常运行状态模型进行对比,从而在细微的偏差中捕捉到潜在的故障信号[2]。

二、状态监测与故障诊断技术在炼铁设备管理中的应用

(一)实时监测与早期预警系统

在炼铁设备管理的复杂环境中,实时监测与早期预警系统的引入无疑是提升生产效率与保障安全运行的重要里程碑。这一系统的核心在于充分利用状态监测与故障诊断技术,实时监测系统通过部署于关键设备节点上的高精度传感器,如振动传感器、温度传感器、压力传感器等持续采集设备运行过程中的各种物理参数。这些数据涵盖设备的振动幅度与频率、运行温度、液压系统压力等关键指标,为后续的分析提供了丰富的原始信息。这些传感器的布局需科学合理确保能够覆盖设备的薄弱环节及关键运行部件,为故障诊断提供准确的数据支撑。采集到的数据通过无线或有线通讯技术,实时传输至中央数据处理中心或云平台,运用大数据分析与机器学习算法对数据进行深度挖掘与模式识别。算法模型能够基于历史数据学习故障前兆的特征模式,通过对比当前数据与正常运行状态的偏差快速识别出潜在的故障信号。早期预警系统是实时监测技术的直接产物,它通过设置阈值预警规则或智能预测模型,一旦监测到设备参数偏离正常范围或出现预设的故障模式系统会立即触发预警信号。预警信息通常包含故障类型、预计影响程度及建议应对措施使维护人员能够迅速响应,提前介入干预,避免小问题演变为大故障,从而减少非计划停机时间,保障生产连续性[3]。

(二)智能诊断与预测维护

智能诊断技术依托于先进的数据分析算法与机器学习模型,对状态监测系统收集的大量设备运行数据进行深度分析。通过对历史故障案例的学习,算法能够识别出故障发生的潜在模式与特征进而对当前设备状态进行智能评估,快速定位故障原因,甚至在设备出现明显故障症状之前就能给出准确的诊断结果。系统分析振动信号的频谱特征能够识别出齿轮箱中齿轮磨损的早期迹象,为维修团队提供宝贵的提前干预窗口。预测维护则在此基础上进一步延伸,它利用时间序列分析、随机过程理论等统计方法结合设备的历史运行数据与当前状态信息,建立故障预测模型,评估设备在未来一段时间内的故障概率及可能的故障时间点[4]。这使得维护活动不再是按固定周期进行的例行公事,而是转变为依据设备实际健康状况定制的精准维护。例如,通过分析高炉风机的温度变化趋势,预测其可能的过热故障,从而在故障发生前进行冷却系统的优化或部件更换,避免因设备故障导致的生产中断。智能诊断与预测维护系统的应用显著提高维护工作的针对性与效率,减少不必要的维护成本。它要求企业建立一套高效的数据收集、传输、存储与分析体系,确保数据的完整性、准确性和实时性。此外,智能诊断与预测维护系统还需与企业的ERP(企业资源规划)系统、CMMS(计算机化维护管理系统)等其他信息系统无缝集成,实现维护计划、库存管理、采购决策等业务流程的智能化协同,从而进一步提升整个供应链的效率与响应速度。

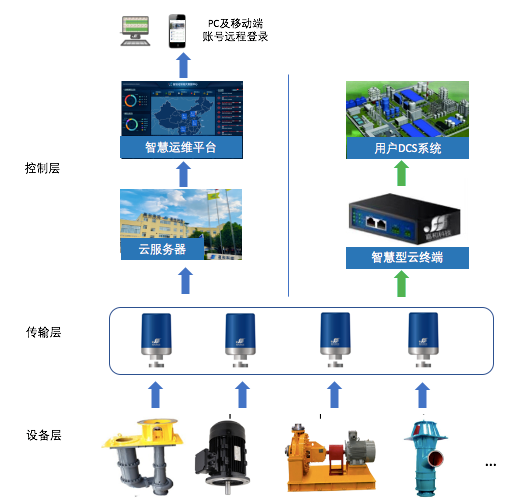

图1 技术应用典型架构图

(三)优化资源配置与提升效率

状态监测与故障诊断技术能够提供设备运行状态的实时视图,为管理者决策提供数据支持。通过对设备性能数据的持续监控与分析可以识别出运行效率低下或能耗过高的设备,进而采取针对性措施进行优化或调整,如调整设备运行参数、优化工艺流程等,以达到节能降耗、提高生产效率的目的。监测高炉鼓风机的功率消耗与风压变化可以及时发现异常能耗情况,通过调整鼓风机运行策略减少不必要的能源浪费。结合预测性维护策略,状态监测技术有助于优化维修资源的分配。通过预测设备的潜在故障,企业能够提前规划维护活动,避免因突发故障导致的紧急停机和维修资源的集中消耗。这种预防性维护模式能够减少维修成本,确保生产计划的稳定执行,避免因设备故障引发的生产中断。通过对炼铁炉耐火材料侵蚀速率的监测,提前安排更换计划,避免因耐火材料破损导致的炉体损坏和大规模停产维修[5]。

结束语:

总而言之,状态监测与故障诊断技术在炼铁设备管理中的应用是一场技术层面的革新,更是管理哲学与思维方式的深刻转变。通过本篇的探析,我们见证了这些技术如何通过精细化管理、数据驱动决策为炼铁行业带来了生产效率的显著提升和运营成本的有效控制。然而,技术的实施并非一蹴而就,它要求企业在硬件投入、人才培养、数据管理等方面持续努力,构建起适应自身发展的智能化管理体系。

参考文献:

[1] 谢静. 炼铁设备状态监测及故障诊断技术的研究与应用[J]. 中国机械,2022(10):78-80.

[2] 胡毅. 高炉液压系统设备状态监测与维护[J]. 冶金与材料,2023,43(12):73-75.

[3] 王伟军. 超声波探伤技术的发展及在机械设备状态监测故障诊断中的应用[J]. 中国设备工程,2023(14):186-188.

[4] 龙寰,杨婷,徐劭辉,等. 基于数据驱动的风电机组状态监测与故障诊断技术综述[J]. 电力系统自动化,2023,47(23):55-69.

[5] 蒋佳炜,胡以怀,丁梦豪,等. 基于相对混乱度特征选择的船舶风机智能状态监测与故障诊断[J]. 上海海事大学学报,2023,44(1):88-94.