生物发酵工程一起节能减排、清洁生产、资源回收利用的显著优势被列入了技术进步的重要领域。统计显示,热风干燥类设备对于年处理量的大型企业而言,能源消耗十分巨大,通过采用科学、可操作的节能减排设备,可大大提升各设备的热能利用空间,有助于推动国民经济持续稳定发展。

1常用热风干燥形式热能利用率分析

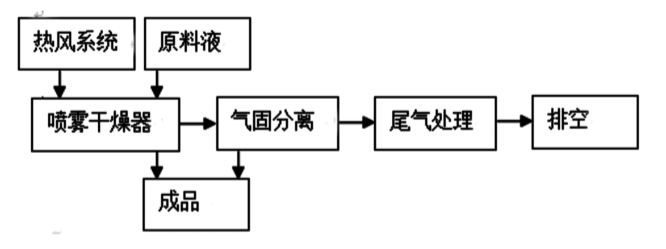

1.1喷雾类热风干燥

喷雾类干燥的原理是将原料液雾化成小水滴,再与热风瞬间接触干燥,干燥时间需20—50s,干燥空间大,热损失多,无法满足含水率严格的使用情况,在干燥塔底设置第二级干燥,塔底干燥量比例一般小于1%,设计、操作难度大。工艺流程图见图1。

图1 喷雾类干燥工艺流程示意图

图1 喷雾类干燥工艺流程示意图

在此以生物发酵类产品温度举例分析:当环境温度为10℃,进风温度165℃,排风温度75℃时,温差为90℃,由于喷雾类干燥设备的干燥面积大,热能损失大,因此其实际的利用率一般只有69%,约60℃,总利用率=60÷(165-10)=38.7%。蒸发1吨水耗用蒸汽量=1÷0.387×1.05=2.7t。

最终的物料成品含水率均有标准的要求,成品含水率与喷雾塔的尾气排风温度一般呈反比,含水率越低,温度需要越高,因此导致的热量损失也会更大,尾气热量也越多,整体的热能利用率较低。由此可见,提高热能利用率的方式主要有:增加保温,降低塔体散热,但是受到粘壁影响,不可过度保温;塔体散热利用,需要增加厂房封闭装置,大大增加了投资成本[1]。

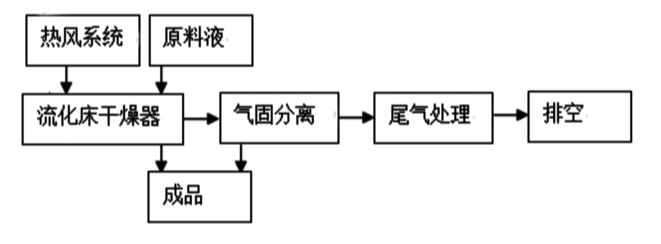

1.2流化床类热风干燥设备

流化床干燥的原理是利用热风穿透干燥器内的物料层,该种方式的热质交换律较高,干燥时间短则几秒,长则数小时,均可实现,所需的干燥空间也较小,可被设计为多室流化床,对匀速、降速和冷却阶段均适用。工艺流程图见图2。

图2流化床类干燥工艺流程示意图

在此举例分析流化床(不带内换热器),98 赖氨酸烘干:当环境温度为10℃,进风温度145℃,排风温度70℃时,温差为70℃,由于流化床类设备的干燥面积小,热能损失小,因此其实际的利用率通常可达到98%,约68.6℃,总利用率=68.6÷(145-10)=50.8%。蒸发1吨水耗用蒸汽量=1÷0.508×1.05=2.07t。

而流化床(带内换热器),98赖氨酸 烘干,热能利用率接近100%,当进风温度为120—160℃时,热能利用率可达65%—70%(举例1÷X×1.05=1.49,X=70%)

2热风干燥类装置可采用的热能利用方式

2.1板式转换器

板式转换预热器主要由薄钢板制作而成,薄板呈波浪形,采用焊接法将其制成长方形板盒,再将多个盒子进行拼接,形成热尾气穿过的通道,盒子外侧为外通道,构成新鲜空气通道。为了进一步提高换热系数,一般会在钢板上加工成半圆形的凹凸,使热尾气与新鲜空气进行十字交叉换热,由于薄钢板为波浪形和凹凸面,因此其传热效率也得到了提高[2]。但同时,由于气体需要多次折流,因此气体的阻力较大,耗材较多,结构不紧密,需要焊接的部位较多,容易出现渗漏,因此正处于逐渐被淘汰的阶段。

在此以70 赖氨硫造粒机举例:当排风量为100000kg/h,新鲜风量为90000kg/h,板式换热器造价100万,热尾气温度下降(90℃→70℃),新鲜空气温度上升(23℃→25℃),热尾气气体阻力差为800Pa,新鲜空气为750Pa,二者的阻力差过大,节省的蒸汽价值抵消了部分电能消耗,对系统的正常运行干扰较大,由于存在波浪的凹凸面,使得设备清洗较为困难。

2.2管式换热器

管式空气预热器多为立方形箱体,由多根平行钢管排列焊接在管板上。烟气在管箱内部上-下流动,新鲜空气在管外左-右冲刷受热面,进而完成热量交换。管式空气预热器的导热性能良好,密封性好,维护简单,成本低,但同时,其也存在一定的缺陷,耗材多,占地面积大,造价昂贵。

2.3相变式热管换热器

相变热换器通过汽化-液化交替导热。相变下段工质水吸热、升温后,形成过热蒸汽,上升至上段,释放热量,重新凝结成水,工质水顺流回到下段,并进行二次汽化,不断循环,换热系数较高。但是由于需要经过上下端换热才能实现导热,因此通常在外部设置翅片。在热管内部,随着时间的不断增加,不凝气体容易导致换热效率降低,热管逐渐老化,直至失效[3]。工作时,热尾气的温度不可过低,否则会产生酸露腐蚀,当产生结露性灰垢后,便难以清除,必须拆除管结构,后续的维护成本较大,价值较高的造价,导致其运用受限。在相变式热管式换热器中,湿热、含粉尘尾气也经翅片区域,在换热时,翅片区域的湿度增加,产生的冷凝水与灰尘均会粘附在翅片上,清洗极为不便,同时也会导致换热效率降低。为了避免以上情况的发生,需严格要求翅片的清洗,但是在生物发酵行业,该操作难以实现。

2.4回转式换热器

以转子回转式空气预热器为例,转子式受热面分为许多仓格,内部安装有蓄热板,蓄热板进行正反应,转至空气面时,再进行逆反应,受热面在不断回转中完成热量传递,烟气温度下降,空气升温。回转式空气预热器的占地面积小,质量小,传热元件耐磨损性能好,适用于大型锅炉。但是其运行规模较大,结构复杂,耗能高,容易漏风。

2.5直管翅片式换热器

直管翅片式换热器是管式与相变式的结合体和改造体。每一根直管均为翅片形式,换热面积大大增加,总体积大大缩小,经济适用性更高。在处理量大时,起到相变原理,换热系数大大提高。新鲜空气随着季节变化温度降低,冷凝现象明显,换热效果更加优异[4]。

结语

在降速与冷却阶段的热风也可进行回收利用,游戏有效节省热能。在科学技术不断发展的今天,单一的换热技术已经不再适合生物行业的发展需要,综合各种技术,进行针对性的开发,将是生物发酵工程未来的发展方向,而提高热能利用率,对社会、经济效益的提升均有积极意义。

参考文献

[1]方永平,李洪东,黄超,林长宏,李傲,吉宏宇,王学双.发动机尾气热能再利用装置研究[J].现代车用动力,2021(01):53-55.

[2]马凯坤,袁越锦,徐英英,李严,袁弘毅.多能互补果蔬热风真空干燥设备设计及应用[J].真空科学与技术学报,2021,42(03):228-235.DOI:10.13922/j.cnki.cjvst.202112005.

[3]赵川.联碱法氯化铵干燥节能改造工艺的研究[J].纯碱工业,2021(03):17-18.DOI:10.16554/j.cnki.issn1005-8370.2021.03.006.

[4]黄盛杰,吴煜,沈健民.粮食干燥设备发展趋势——从热风干燥到石墨烯远红外辐射[J].江苏农机化,2021(01):33-36.DOI:10.16271/j.cnki.jsnjh.2021.01.012.

[5]曹晓东.浅析电石炉尾气综合利用技术[J].化工管理,2018(11):75.