0 引言:本文所列的汽轮机高压调门,用于燃气蒸汽联合循环机组上,是燃机汽机专业检修重要设备,油动机作为其主要控制部件,一旦发生异常会造成机组在停机过程中跳机等不安全现象和故障,因而在检修中一般对油动机进行整体维护,其油缸部件和液压模块的维护和试验是主要维护对象。

1 设备布置介绍

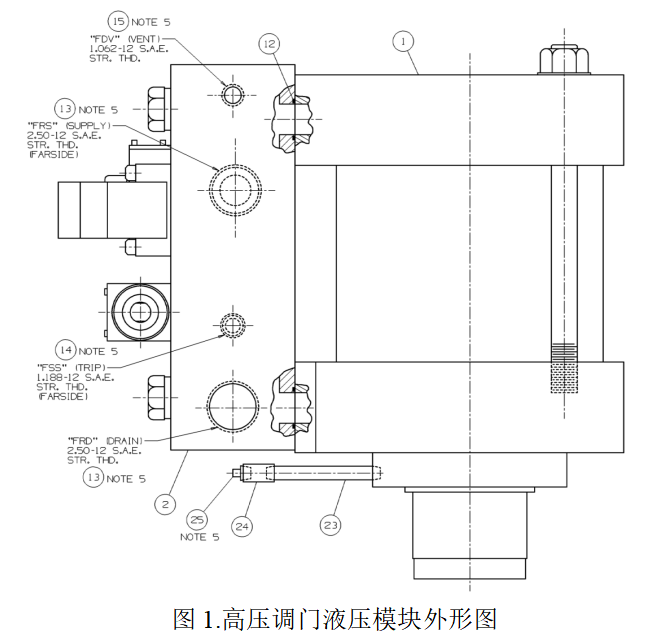

燃气蒸汽联合循环机组上,一般使用两只高压调门,与其各相配一只高压主汽门,组成一套高压联合汽阀,对高温高压饱和蒸汽在进入汽缸做工之前进行通断和控制。两套高压联合汽阀对称布置于汽轮机高压缸两侧。高压主汽阀主要实现蒸汽的通断功能,高压调门则起到控制开度从而控制进入汽缸的蒸汽参数符合机组运行和启停所需。高压调门从100%开度位置到0%全关位置规定为500毫秒(ms)即0.5s,高压主汽阀则为400毫秒(ms)即0.4s。实现功能的主要部件是液压系统控制的油动机部件,从机务检修角度出发,该部件主要由油缸和液压模块组成,油缸是进出控制油对阀门进行启闭操作的部件,液压模块是实现电液控制信号和液压油进出油缸的控制部件,外形如下图1。当高调得到指令开启时,伺服阀给出指令,油缸动作,接受指令关闭时油缸反向操作。如下图1.高压调门液压模块外形图

如图示,该液压模块有四个油口,从上往下依次为有压回油口(位于液压模块回油舱)、进油口(进油舱)、安全油口(进油舱)和无压回油口(回油舱),其中,进油口和无压回油口的接口螺纹规格相同,均为2.5-12 S.A.E.即通径2.5英寸、螺距为每英寸12牙的规格。

2 检修故障描述

2.1 常规检修内容描述

油动机解体前的外观拍照,做钢印标示;动机解体,即将整台设备分拆成最小零件基本单元,具体包括油缸清洗、检查内表面磨损情况以及其它各密封面有无腐蚀或磨损,进行相应检修;油缸活塞杆表面抛光,检查有无磨损和弯曲变形,进行相应检修;缸盖等部件根据解体前情况对其外表磨损程度进行评估,检查其各密封面的质量情况;液压模块及其堵头或接口进行超声波清洗,检查个密封表面质量情况;液压模块上的截止阀、逆止阀、快速卸荷阀等控制部件(不同的油动机配置阀存在情况不同)清洗、吹干;检查各密封面以其它工作面的磨损情况,若磨损严重者,则报废;对所有零部件进行清洗、吹干;按照装配工艺先后复装油缸、液压模块,组装油动机;检修阀体与油动机连杆位置,确保阀杆连接以后阀门处于关闭位置;油动机整体调试和相关静态动态试验;油循环清洗、接口封堵和整体包装。

2.2 检修故障描述

该高压调门油动机在进行到油动机整体调试和相关静态动态试验环节,具体在液压模块耐压试验时,意外发现其液压模块回油舱部分开始逐渐鼓包变形,如下图2.液压模块回油舱变形图。

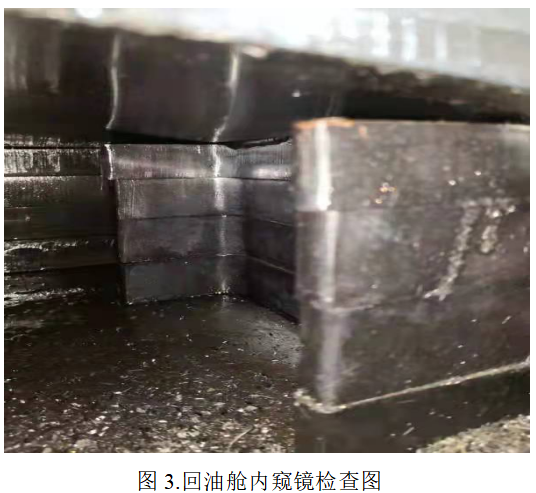

上图可见该油动机液压模块回油舱底板变形严重,几乎在整个回油舱部分底板有鼓包(回油舱底板和进油舱底板各占液压模块底面面积一部分,两舱为两个独立工件)。故障发生后停止试验,将液压模块上铣床后对鼓包部分局部开天窗检查变形情况,并用内窥镜检查底板内部情况,发现底板焊接处拉裂脱落,底板整体变形鼓包。进一步检查发现,其回油舱是用多层钢板叠加且局部焊接形成的部件,而不是整体铸造工件,如下图3.回油舱内窥镜检查图。

2.3 故障原因分析

根据现场情况观察和分析,造成此次回油舱底板变形的直接原因是设备泵压试验时,油口错接,误将无压回油口接入了进油,且耐压试验过程中逐步升高油压,当油压超过底板变形强度极限发生了该故障。根据图纸分析,该液压模块共有四个油口,进油口、安全油口各一只位于进油舱一侧;有压回油口、无压回油口各一只位于回油舱一侧。进油口和无压回油口大小规格相同。

3 修复方式描述

3.1 修复方案要求和难点

修复方案要求是恢复该回油舱外形,对已鼓包的处理可以在铣床上进行。由于该回油舱由多层钢板叠加焊接而成,且原焊接并不是各钢板焊接,而是变形底板四边满焊,但中间区域和临近的钢板采用的是点焊固定方式,当新制作的底板装配上后,四边满焊可以实施,但和临近钢板的点焊无法实施。在制造过程中,可以采用将该部件翻转,底板在最下方,再放入临近钢板进行焊接,但检修中则无法实现这样的焊接过程。

3.2 修复实施

经燃机、焊接各技术人员讨论研究,决定对变形的底板进行整体铣床移除,更换整块回油舱底板,在底板内部原点焊处由于新底板覆盖后无法焊接,决定在新底板表面开多处槽型天窗进行焊接再打磨平整,另外新底板四周做坡口与下方材料满焊,使新底板和下方材料连接牢固。见下图4.回油舱内部钢板布置图。后续配备将变形底板铣床移除和新底板加工及焊接的人员,做好检修过程中设备材质确认、工件尺寸确认和加工等具体工作,最终将该液压模块回油舱及时修复,再次完成该油动机的相应检修和试验工作。

4 后续思考

在油动机的检修之初,有明确的检修步骤为油动机解体前的外观拍照,做钢印标示。当该油动机拆除后,其油口未有明显标识,易于混淆是造成此次故障的主要原因之一。钢印标识在设备上有,但是经过检修后多会对设备外表面进行刷漆防腐处理,在这一过程中可能覆盖了原有的钢印标识,这就要求每次检修前必须标明各油口,以防错接。

油动机的检修一般是随着机组主机的检修同步开展进行,对其检修周期有明确的时间要求,发生此类故障,对设备恢复和检修时间把控要求较严格,同时对设备恢复技术要求和施工技术要求相应提高,需在这一过程中认真把控,仔细操作。

5 结论

如上文所述,高压调门油动机检修过程中需要按照工艺要求逐步实施,不得依靠经验实施工序步骤,否则容易发生各类异常和故障,举一反三思考,各个设备的检修过程,工序步骤的严谨提出和执行到位是保障设备检修可靠的基础。

作者简介:陈礼清(1983.04— )男,江苏常州人,本科,工程师,从事燃气-蒸汽联合循环发电机组检修安全生产管理和行政管理工作。