研究背景

近年来,我国在轨道行业的研究水平不断提高,高速轨道交通发展迅速,让原本遥远的地域间的时空距离变得更近了,从而推动了各地的经济和文化交流。列车行驶速度的不断提高,列车的行驶速度已由160km/h提升至350km/h及以上。更高的行驶速度对高速列车的安全性能要求也越来越高,而影响高速列车安全性的因素有很多,其中列车的制动性能的稳定性在列车停车和紧急情况下显得尤为重要。制动性能的稳定性直接影响其制动失效的概率和列车行驶的安全性,当列车制动失效时,极易导致交通事故。

本文以350km/h及以上高速列车通风式制动盘为研究对象,采用仿生学的方法,根据天然生物与生俱有的高效散热原理,设计出三类具有可抑制温升、耐磨损和疲劳的仿生制动盘筋板结构,运用 CFD 数值模拟方法,分析筋板的不同仿生结构对通风式制动盘散热特性的影响,探究每类筋板仿生结构参数与制动盘散热特性之间的关系,通过iSIGHT拓扑结构参数优化的方法,获得一种具有良好散热特性的仿生制动盘结构。

高速列车出现制动失效的主要原因有制动盘制动性能下降,而制动盘的散热特性直接影响制动盘的制动性能,因此高速列车的制动盘通常要求具有良好的散热特性,以保证在列车制动过程中不会出现热衰退、热裂纹、热疲劳寿命降低甚至制动失效等。制动盘的筋板结构是制动盘的散热特性的主要影响因素,而本项目通过仿生学的方法研究自然界生物的良好的散热特性结构,对高速列车通风式制动盘筋板进行仿生学设计,研究筋板的不同仿生结构对通风式制动盘散热特性的影响和筋板仿生结构参数与制动盘散热特性之间的关系,在制动盘结构设计初期,对制动盘筋板的散热结构设计具有一定的理论指导和实践意义。

研究综述

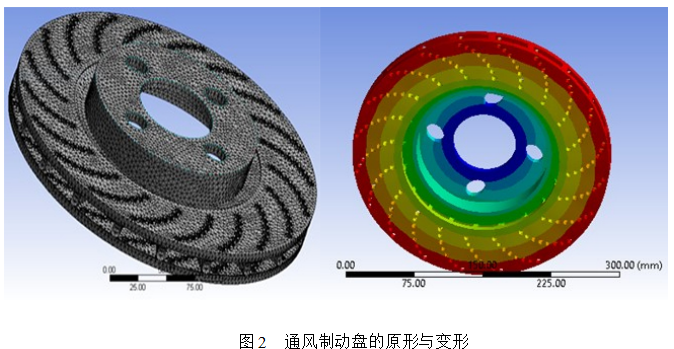

近年来,随着高速列车的普及和发展,国内外学者对列车制动盘的研究较多,通常采用数值模拟的方法对制动盘结构进行散热分析和试验对比等。如Belhocine等[1]通过瞬态热力的数值模拟的方法分析了制动盘的Von Mises应力和温度场分布,并指导制动器结构优化设计。吴波等[2]建立了空气与制动盘流固耦合模型,参照《乘用车制动器性能要求及台架试验方法》设置初始边界条件。并利用CFD软件的流固耦合计算出制动盘温度场分布,并将数值计算结果与台架试验结果进行对比,获得的流固耦合数值计算法可以较准确地分析通风盘式制动器制动过程中的温度场。国外:Indira Roy1 , Bharatish A2(2020)[3]重点分析几何参数对通风制动盘结构性能的影响。通过响应面方法进行多目标优化以改善通风制动盘的结构性能。基于中心复合设计技术设计进行模拟运行。建立了将几何参数与最大变形和等效应力相关联的二阶回归模型。进行方差分析以测试圆盘几何参数的重要性。变形和等效应力受法兰外周半径的影响。虽然插口半径对变形有显着影响,但对等效应力没有影响。此外,安装表面半径影响通风制动盘转子上产生的等效应力。 Litvinov A. E (2020)[4]摩擦元件在驱动装置转动和减速时,会向周围的摩擦副放出大量的能量。冷却空气通过通风导管,因为内外孔的压差。利用 ANSYS软件中的有限元分析方法对直通式通风设备的操作进行了仿真,并对其工作效率进行了评价。通过对制动器排气道的几何参数(气流进出角、肋条数目、肋条圆角半径)的分析,对排气系统的工作特性进行了评价。当空气出口角增大时,空气流速增大,从而使空气流经通风系统而升高。制动器的总体性能是决定制动器设计的关键因素。强迫冷却是不够的,它不能保证摩擦部件在一个稳定的温度范围内工作。因此,必须明确刹车盘通风设备的使用评估准则,并分析其设计及操作条件对评估指标的影响。Pavel Polyakov等(2021)[5]为控制减少摩擦装置的工作蒸气中的热负载,采用强制冷却系统,系统地评价其设计和操作参数的影响。该参数包含了系统的压力和迎角。此外,还可以将送风位置作为最优参数。在此基础上,建立了左、右制动盘弯管内压力分布的数学模型。由于在强制冷却过程中,通风管道中的压力倒置不会导致气体团的频繁改变,所以分配模式表明了采用强制冷却系统是合理的。Oday I. Abdullah等(2021)[6]对加强肋的形状和材质的影响进行了深入的探讨。对四种不同的排气刹车盘进行了数值计算,结果表明,除了肋条的形状不同,它们的外形大小都是一样的。利用田口法确定了制动器的最佳肋条和制动器的材质。运用方差分析法, ANOVA决定了肋条形状的百分数和使用的材质对噪音的影响。结果表明,钢筋形状对噪音的影响最明显,达到了74.48%;与其它推荐模型比较,采用 CCM制作的二次模型得到了较好的效果。

Litvinov A. E (2020)[4]摩擦元件在驱动装置转动和减速时,会向周围的摩擦副放出大量的能量。冷却空气通过通风导管,因为内外孔的压差。利用 ANSYS软件中的有限元分析方法对直通式通风设备的操作进行了仿真,并对其工作效率进行了评价。通过对制动器排气道的几何参数(气流进出角、肋条数目、肋条圆角半径)的分析,对排气系统的工作特性进行了评价。当空气出口角增大时,空气流速增大,从而使空气流经通风系统而升高。制动器的总体性能是决定制动器设计的关键因素。强迫冷却是不够的,它不能保证摩擦部件在一个稳定的温度范围内工作。因此,必须明确刹车盘通风设备的使用评估准则,并分析其设计及操作条件对评估指标的影响。Pavel Polyakov等(2021)[5]为控制减少摩擦装置的工作蒸气中的热负载,采用强制冷却系统,系统地评价其设计和操作参数的影响。该参数包含了系统的压力和迎角。此外,还可以将送风位置作为最优参数。在此基础上,建立了左、右制动盘弯管内压力分布的数学模型。由于在强制冷却过程中,通风管道中的压力倒置不会导致气体团的频繁改变,所以分配模式表明了采用强制冷却系统是合理的。Oday I. Abdullah等(2021)[6]对加强肋的形状和材质的影响进行了深入的探讨。对四种不同的排气刹车盘进行了数值计算,结果表明,除了肋条的形状不同,它们的外形大小都是一样的。利用田口法确定了制动器的最佳肋条和制动器的材质。运用方差分析法, ANOVA决定了肋条形状的百分数和使用的材质对噪音的影响。结果表明,钢筋形状对噪音的影响最明显,达到了74.48%;与其它推荐模型比较,采用 CCM制作的二次模型得到了较好的效果。

在制动盘结构仿生学设计方面,国内外学者研究相对较少,基于目前现有研究可以发现,仿生学的制动盘结构具有较好的制动性能[7]。如黄晓华[8]采用有限元分析软件分析了动车组在不超过300km/h紧急制动时制动盘的温度场分布情况,并基于榕树的生物结构,建立了对应的散热筋的制动盘模型,分析了高速动车组在时速300km/h紧急制动时的制动盘的温度的大小及变化规律,结果表明板型散热筋的散热性能较好。Dahui Yu等[9]研究了激光仿生耦合处理技术的灰铸铁制动器结构,分析制动器内壁裂纹的发展和生长,对比仿生结构和普通制动器的寿命,结果表明仿生耦合制动的使用寿命为普通制动器的两倍。

若琪索(2021)研究指出:1、虽然制动条件不同,但盘面的温度变化也有相似的规律,当温度曲线开始时,随着强劲的热流不断地注入,圆盘的表面在极短的时间里迅速升高,并迅速达到峰值。随后,由于效应强迫对流降温,圆盘的热量逐渐被辐射对流所吸收,同时气温也随之降低。2、刹车盘的表面温度是最高的。在深度上,摩擦表面的温度随着距离的增加而降低。在此摩擦圈的中心处,是温度最高的地方。在半径上,离摩擦环中心的距离越远,其温度就越低。3、三次29 kN连续恒压制动时,在第三次制动过程中,第二次热应力最大,并且比第一、第三次制动时的热应力大,但温度场是不同的。随后的最高温度比前一段要长。这是由于在较高的温度下,锻钢的屈服极限较低,更易于进入塑性区。最大等效力的第三次恒压作用下,其产生的最大等效力大于10%,说明第三次恒压引起的破坏量很大。周佳俊(2022)等以机车制动系统为研究对象,利用Simulink和AMESim软件建立了制动系统综合仿真平台。本系统能够对列车的制动性能、防滑判据、制动盘温升等进行仿真。此平台可以为列车制动器进行协调发展及动力特性的研究。最后,将模拟数据与实际测试数据相比较,证明了该综合模拟系统是可行的。通过分析比较,得出的刹车和列车的模拟值均能达到EN15595标准。刹车盘的热力学模型可以很好地对刹车盘的升温进行仿真。

综上可知,当前国内外学者对于高速列车制动盘的仿生学研究主要基于某一种生物或动物的结构分析,没有综合多种自然界生物去对比分析;同时,对于高速列车的行驶速度主要集中在300km/h及以下,在300km/h以上的高速列车制动盘研究较少,而本项目采用仿生原理,针对350km/h及以上高速列车制动器结构进行仿生学设计,通过数值模拟的方法分析筋板仿生结构参数和散热特性之间的关系,以获得一种具有良好散热特性的仿生制动盘结构,对制动盘筋板的散热结构设计具有一定的理论指导和实践意义。

研究目标

第一阶段:熟悉350km/h及以上高速列车通风式制动盘结构、散热特性和仿生学原理,选择自然界具有较好散热特性的生物结构或特征,根据该生物结构或特征设计仿生制动盘筋板结构,并针对每类仿生结构建立一系列不同结构参数的仿生制动盘3D模型。

第二阶段:运用计算机CFD 数值模拟方法,分析筋板的不同仿生结构对通风式制动盘散热特性的影响,探究每类筋板仿生结构参数与制动盘散热特性之间的关系,并编写小论文。

第三阶段:通过iSIGHT拓扑结构参数优化的方法,优化制动盘的仿生结构,获得一种具有良好散热特性的仿生制动盘结构,最后进行项目总结和后续可进行的研究展望。

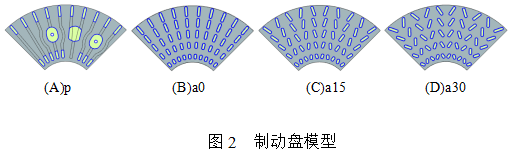

最终,选择一种市面上的排气式刹车盘为例,并根据图2 A中的 p型进行了建模,刹车盘的外径和内直径各为660毫米,内直径240毫米,其壁厚36毫米。排气刹车盘的散热是通过与气流进行热量交换的,刹车盘的散热区域对刹车盘的散热能有很大的影响,根据 p模式的散热器区域,以肋片和刹车盘的半径方向为参量,分别对三种不同的挡片角进行了计算;肋条的角度利用叶片枝条的仿生原理,刹车盘的夹角为0°(a0)、15°(a15)和30°(a30),两者的辐射区域都不到1%。为了改善计算的准确性和有效性,对刹车盘的数学建模进行了分析,并对刹车盘的转动进行了仿真,得到了最佳的冷却模式。

参考文献:

[1]Belhocine A , Abdullah O I . A thermo mechanical model for the analysis of disc brake using the finite element method in frictional contact[J]. Journal of Thermal Stresses, 2020, 43(3):305-320.

[2]吴波, 孙磊. 基于流固耦合传热的制动盘瞬态温度场研究[J]. 机械设计与制造, 2020(06): 117-120.

[3] Indira Roy , Bharatish. Optimization of ventilated brake disc rotor geometry for enhanced structural characteristics. Journal of Measurements in Engineering, Vol. 8, Issue 3, 2020.

[4]Pavel Polyakov, Artem Litvinov, Ruslan Tagiev, Alexey Golikov, et al. Influence of Forced Cooling Criteria on the Pressure Distribution Inside the Curved Ventilation Ducts of the Brake Disc

. Technological Advancements in Construction, 2021.

[5]Litvinov A.E., Polyakov P.A., Polyakova E.A, et al. Development of Methodology for Evaluating the Brake Disc Cooling System. Vestnik IzhGTU imeni M.T. Kalashnikova, Vol 23, No 1 (2020).

[6]Oday I. Abdullah, Nadica Stojanovic. The Influence of the Braking Disc Ribs and Applied Material on the Natural Frequency. International Journal of Precision Engineering and Manufacturing, 23, pages87–97 (2021).

[7]Chen L , Fan D , Dou H , et al. Bionic innovation design of disc brake[J]. International Journal for Interactive Design and Manufacturing (IJIDeM), 2020, 14(3).

[8]黄晓华. 高速动车组制动盘热-机耦合仿真分析及结构优化设计[D]. 兰州: 兰州交通大学, 2019.

[9]Dahui Y, Ti Z, Hong Z, et al. Non-single bionic coupling model for thermal fatigue and wear resistance of gray cast iron drum brake[J]. Optics & Laser Technology, 2019, 111:781-788.

[10] 李阳杰, 符蓉, 高飞, 等. 列车制动盘试验测试与数值模拟的温度偏差分析[J]. 润滑与密封, 2019, 44(2): 51-58+71.

[11] Chen L , Fan D , Dou H , et al. Bionic innovation design of disc brake[J]. International Journal on Interactive Design and Manufacturing (IJIDeM), 2020, 14(10): 309-322.

[12] 黄晓华. 高速动车组制动盘热-机耦合仿真分析及结构优化设计[D]. 兰州: 兰州交通大学, 2019.