前言

内螺纹的冷挤压成形方法是基于塑性成形原理的一种无切削加工方法,由于金属的纤维流线保存完好以及冷变形强化的作用使螺纹零件的抗拉强度和抗疲劳强度大大提高。对内螺纹冷挤压成形的有限元仿真,可以获得工件和丝锥的热量分布情况,应力应变情况。运用不流线网及点追踪方式,预测可能出现的成形缺陷,能探索内螺纹冷挤压加工规律,优化挤压工艺参数。

1有限元模型构建

1.1挤压丝锥和工件的三维建模

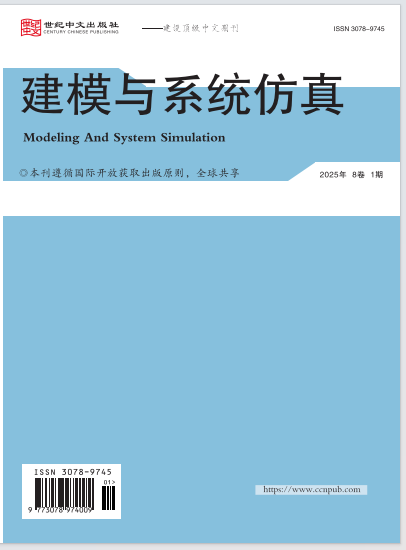

挤压丝锥建模通过实测M12和M10四棱挤压丝锥,利用Solidworks软件建立挤压丝锥的三维模型,此处以M12挤压丝锥为例。挤压丝锥大径、中径和小径与切削丝锥有所不同,由于考虑材料的弹性回弹,挤压丝锥大径通常比切削丝锥大径大0.01p(p为螺距),通常按式(1)计算[1-3]。小径通常按式(2)计算[1-3]。

![]() (1)

(1)

式中:d为挤压丝锥大径;D为内螺纹大径;Vd为丝锥大径磨损量;l1为内螺纹大径收缩量;下△d为大径制造公差。

![]() (2)

(2)

式中:d1max为挤压丝锥小径最大值;d1为切削丝锥小径最大值;Js为切削丝锥大径下偏差。

挤压丝锥铲磨量对螺纹质量和丝锥寿命影响较大,当棱脊数为4时,通常按k≤0.06d设计,M12挤压丝锥铲磨量取0.7。

考虑到数值仿真后需试验验证,挤压丝锥实测所得M12大径为12.2,小径10.2,以此参数建立挤压丝锥三维模型,并按Deform-3D对几何模型接口要求,保存为STL格式。采用硬质合金carbide(15%cobalt),对丝锥取网格数30000。

工件坯料建模重点在于确定挤压内螺纹底孔直径。通常按式(3)选择[1-3]。

![]() (3)

(3)

式中:d孔为挤压底孔直径;d为内螺纹公称直径;p为螺距,则M12和M10的底孔直径计算值分别为11.125mm和9.25mm。

随着底孔直径增大,挤压扭矩将降低,但牙高率也会降低。这需要通过仿真与试验来寻找合适的底孔直径。

表1 挤压丝锥计算参数

对于M12利用模拟软件生成,外直径25,高度25,底孔直径11.15。材料:AISI-1035;温度:常温;单位:SI。对工件网格化,网格数取60000,牙顶和牙底间采用局部细化网格。

本次是利用四棱丝锥挤压工件,因扭矩较大,易发热,使丝锥折断,故需模拟加工过程中应力应变及热量变化情况。利用Solidworks软件建立M10-M12冷挤压丝锥和对应不同底孔直径工件三维模型,保存为Deform-3D中能识别的STL格式。

1.2导入工件和丝锥几何模型

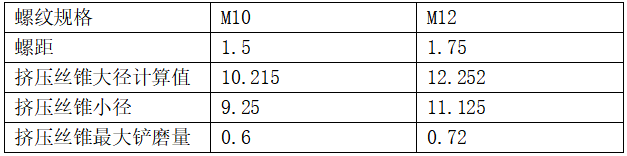

工件名Workpiece, 从软件安装目录下调入。挤压丝锥以上模Top Die导入。由于Solidworks绘图中心坐标与Deform-3D坐标中心不一致,导入丝锥后,需通过移动使工件和丝锥的回转中心重合。为了节省计算时间,使丝锥和工件发生干涉,有一初步接触量,如图1所示。

2.模拟前处理及运行仿真

在Deform-3D中设置丝锥运动参数;定义接触关系;工件坯料网格细化范围的确定;设置模拟条件;生成数据库并运行。

设置丝锥运动参数时,因丝锥需满足,旋转一圈,轴向进给一个螺距的要求,且旋转角速度不宜大,旋转角速度设置为3.14rad/sec,移动方向设置为沿-Z方向,movement-constant value处设为螺距的一半。

定义接触关系:在Inter-object对话框中定义从属关系,丝锥设为Master,工件设为Slave,因挤压扭矩大,需加润滑济,选择恰当的摩擦系数,如图2所示。

工件坯料网格细化范围的确定:点击mesh-detailed-settings-mesh windows,用两个同轴圆柱面包围工件螺纹处,设置外圆柱面的直径要比螺纹大径要大,内圆柱面的直径要比螺纹小径要小,并且X、Y坐标全为0,单击边界条件(BBC)固定零件X、Y、Z各个方向不动,如图3所示。

设置模拟条件:设置步长和总步数,测量变形体单元长度,估算步长取0.05,根据工件轴向长度计算总步数500步,存储增量为10,同时设置模拟终止的行程条件。为获取热传递结果,Mode选项同时选中Deformation和Heat Transfer复选框。

生成数据库 :在前处理目录中单击database generation,在弹出来的对话框中点击check进行核查。通过则全显示绿色,不通过会有红色提示,需要纠正错误。若全是绿色,单击generate生成DB文件,再单击退出返回(Close)前处理窗口,检查完成并进行保存。

运行模拟:从前处理界面退出后,找到之前保存的DB文件,单击文件,点击run开始计算。由于设置了网格自动重分,每走几步就会重新划分网格,若建模时参数设置不当,网格重分可能失败,或使计算时间过长,这时需修改数据库并重新保存。为了获取不同丝锥旋转角速度及不同螺纹底孔直径等的影响,可建不同的数据库,进行仿真结果比较。

图1 工件和丝锥 图2 定义接触关系 图3 网格细化范围

3仿真结果与分析

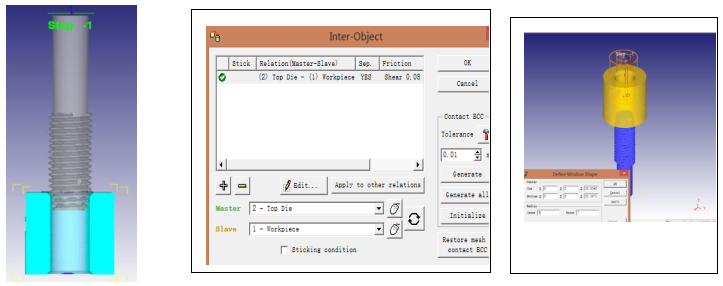

3.1 工件及丝锥的热量变化

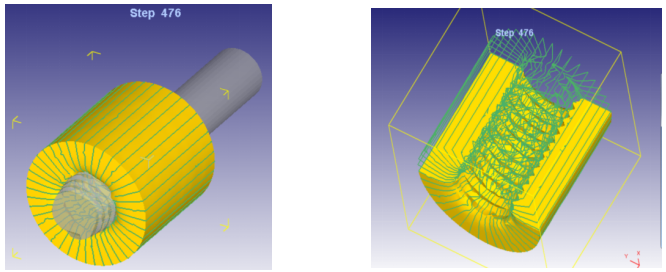

模拟结果在后处理器中获取,如图4、图5所示分别为476模拟工步时工件和丝锥的热量变化。从图中可知产生的热量主要传入工件中,工件因成形螺纹牙型发生了较大变形,消耗的能量转变成热量,同时受丝锥摩擦发热的影响,而丝锥只有摩擦产生的热量,故热量明显要低些。

图4 476步时工件热量 图5 476步时丝锥热量

3.2 应力应变和载荷的分析

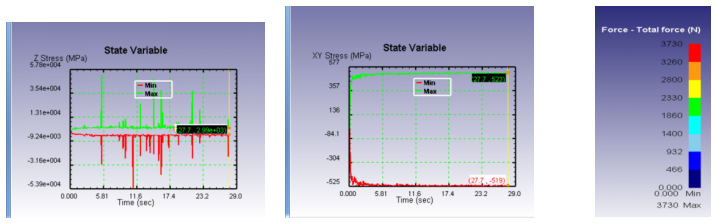

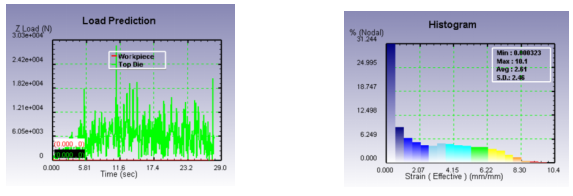

图6表示Z方向应力图,图7为XY方向应力图。从图中的的数据显示各方向上的应力都是双向的。图8表示总的轴向力的云图。图9表示总载荷的预测图。图10表示等效应变的直方图。

图6 Z方向应力图 图7 XY方向应力图 图8 轴向力的云图

图9 总载荷的预测图 图10 等效应变的直方图。

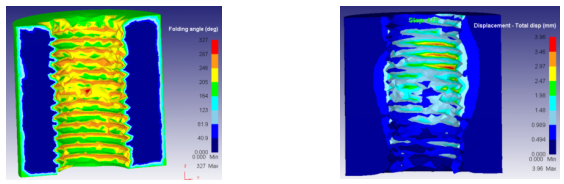

3.3 工件成形分析

图11是476步时工件断面图。图12是476步时工件内部各点的位移图,反映的内部各点位移情况。由图可见,螺纹牙型基本成型,但中部有部分烂牙或折叠。导致折叠的原因可通过下面的点追踪和流线进行分析。

图11 476步时工件断面图 图12 476步时内部各点位移图

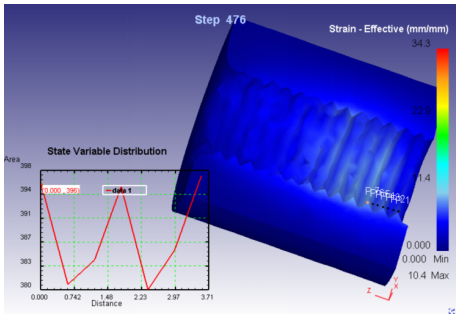

3.4点追踪分析

在点追踪窗口选择开始的模拟步和需追踪的点。图13是提取的点追踪情况,由图中提取点为底孔上各点,曲线为挤压后形状,与螺纹牙型基本相同。

图13 追踪图

3.5 流线网分析

通过在工件上设置流线网,可观察变形过程中,从指定开始步至指定结束步流线变形,其具有可视化和发现潜在变形缺陷的优点。下面图14是纵向线性流线设置图,图15是476步时对应的纵向流线变形情况。

图14 纵向线性流线设置图 图15 纵向流线变形图

由图可见,中部出现了少量烂牙,通过改变模拟条件,如采用不同的挤压角速度,可以获得不同的仿真结果和流线图,从而优化挤压的工艺参数。

4 结论

通过仿真可获得下列结论:

(1)通过三维建模及模拟仿真内螺纹冷挤压过程,可以获得工件和丝锥的热量分布情况,应力应变情况。挤压产生的热量,主要使工件温度升高。

(2)流线网分析对于发现成形缺陷具有可视及直观的特点,能较好反映仿真的效果。

参考文献

[1] 赵宏敏. 挤压螺母丝锥及其应用[J]. 机械工人(冷加工),2007(1): 34—36.

[2] VELIKO Ivanov, VANIO Kirov. Rolling of Internal Threads: Part 1[J]. Journal of Materials Processing Technology, 1997, 72(2): 214—220.

[3] 王瑞兰. 有槽挤压丝锥的设计[J]. 工具技术, 1996(2):18—20.

[4] 缪宏,左敦稳,张瑞宏等.Q460高强度钢内螺纹冷挤压试验研究[J].机械工程学报,2011.47(13):160-166

[5] 缪宏,左敦稳,张敏等.Q460高强度钢内螺纹挤压力模型[J].南京航空航天大学学报,2010.42(5):625-630

[6]张善文,汤淋淋,贺强,缪宏,张剑峰.挤压速度对内螺纹冷挤压成形过程的影响[J].工具技术,2017,51(11):54-56.

作者简介:蒙秉嵩,男,1963年出生,贵州独山人,水族,副教授,主要研究方向为金属塑性加工