0 前言

致密油藏由于采出程度低、提高采收率潜力大,越来越受到国内外各大油田的重视,而且从近几年致密油开发成本变化情况来看,随着提高采收率技术的进步和开发模式的不断创新,致密油开发成本呈现逐渐下降的趋势,有效注水注气配套技术得到广泛推广应用。其中利用水平井分段压裂技术可大幅提高致密油藏的泄油体积,从而提高初产及累产,改善开发效果。但天然能量不足、递减过快等问题也不断引出石油开发和工程技术人员的关注,因此注水注气补充能量开发先导试验近几年在各大油田逐步展开,取得了较好的成效。当前无论是砂岩还是碳酸岩油藏注气项目采用先注水后注气项目数比进行一次注气项目要多,实践证明无论是新油田开发还是老油田二次开发,注气均被认为是行之有效的提高采收率方法[1]。但同时也应该注意到,注减氧气驱采油存在管柱腐蚀和爆炸风险,在空气驱实施过程中,注入气中存在低浓度的氧、地下低温氧化反应产生微量CO2,会对注入和采出系统产生腐蚀,需要进行相关防腐研究;同时当氧气含量过高存在爆炸风险,需要合理控制注气速度和注气量,使得注入地层的氧气能被充分氧化消耗掉,保证生产井中的氧气含量在安全范围内。本文以鄂尔多斯盆地中生界三叠系延长组油藏为重点研究目标,以室内实验为研究手段,建立注减氧空气安全配套技术,包括爆炸极限值、合理含氧量和注气安全控制技术、防腐技术,初步形成了配套实施方案,为此类油藏安全注减氧空气驱提供技术支撑。

1 减氧空气驱特点

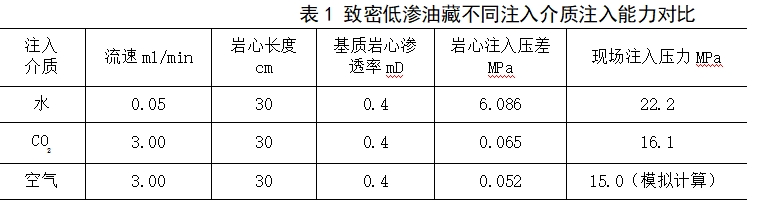

鄂尔多斯盆地中生界油藏由于储层致密、动用难度大、经济效益差等原因,剩余未动用储量规模大。常规水驱开发难以进入微细孔隙驱油,波及体积小导致提高采收率幅度较小,而减氧空气驱启动压力比水驱低两个数量级,可进入更小孔隙驱油,同时注入能力强于水、天然气,与氮气相仿,注入的是空气,提高驱油效率的是烟道气,且气源可就地无限量获取,成本相对低廉,是破解致密低渗油藏效益开发的有效手段之一[2]。

室内实验表明,注入水、CO2、空气三种不同介质在致密岩心中的注入能力,空气与CO2在致密孔隙中具有相似的注入性(表1)。在油藏温压条件下,注入减氧空气发生了明显的低温氧化反应[3],氧气消耗量大于50%,反应前后脱气原油重烃组分升高,但无明显沥青质沉淀。注气后,原油膨胀、溶解气增加、粘度降低,有效改善原油流动性,减氧空气改善原油流动性能不低于CO2,且不同氧含量对实验结果影响不大,表明在致密低渗油藏注减氧空气有较好的适应性。

2注采井防腐工艺技术

注入气中存在低浓度的氧、地下低温氧化反应产生微量CO2,对注入和采出系统产生腐蚀,导致泄漏和爆炸风险[4],需要进行相关防腐研究,以保证注气和采出全过程安全平稳。 研究表明,铁受溶解氧的腐蚀是一种电化学腐蚀,铁和氧形成腐蚀电池,铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中,铁是阴极,遭到腐蚀。游离CO2可使水中产生H+,破坏钢铁的保护膜,且随着温度的升高而加剧。通过对减氧空气驱油过程中注气工艺和采出系统气液环境分析和油藏模拟与驱替实验,明确O2和CO2为腐蚀主控因素,通过高压反应釜实验获得地面管线腐蚀规律,制备性能良好的抗O2和抗CO2缓蚀剂,为地面系统安全运行提供保障。

(1)抗氧缓释剂研究

根据致密低渗油藏特点,室内优选了5种常见的抗氧缓蚀剂(O-1、O-2、O-3、O-4、O-5)开展对比研究,结果表明该5类抗氧缓蚀剂缓效率都低于70%,不能满足现场需要,必须通过复配或寻找更优的抗氧缓蚀剂。通过进一步实验,O-2抗氧缓蚀剂在5类中缓蚀效果最好。根据优选缓蚀剂的分子结构和成膜特性,开展了O-1与O-2复配缓蚀剂和O-3与O-2复配缓蚀剂的效果评价:O-1与O-2复配各占50%的效果最好,缓蚀率达到94%;O-3与O-2复配比例为5:1的时候缓蚀效果最好,缓蚀率可达90%。

(2)抗CO2缓释剂研究

在饱和CO2条件下,三次实验的空白样腐蚀速率均在0.1mm/a以上,添加缓蚀剂后,腐蚀速率均有所降低,其中C-2, C-3, C-4 三种缓蚀剂缓蚀效果较好,腐蚀速率均在0.076mm/a以下,缓蚀率均在88%以上。

(3)防腐材料评价

依据防腐涂料相关检测标准,室内开展了7种防腐涂料测试,环氧树脂(855EN))是集输埋地管线内防腐的理想涂料, 该涂料的耐O2和CO2性能和耐盐雾性能已经超过了其它种涂料。

通过室内实验评价注、采井筒腐蚀规律,明确含氧量和含水率对腐蚀的影响,为注气工艺优化提供依据。同时分别优选注采井井筒防腐工艺技术,并配套缓蚀剂优选和加注工艺优化,最终形成注采井井筒防腐工艺技术。

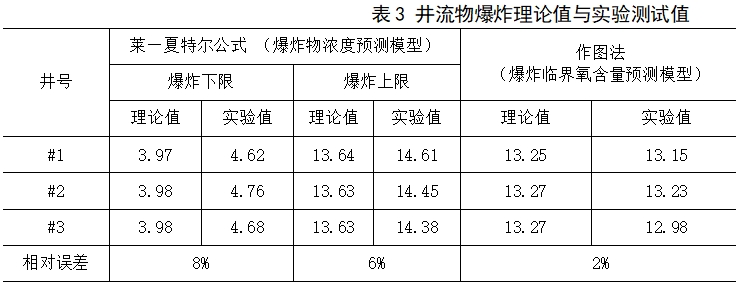

3注气防爆工艺研究

实践证实临界氧含量低于10%时可排除爆炸风险,在此基础上建立爆炸极限与临界氧含量理论模型,并开展井流物爆炸实验,确定可燃物浓度为4.06%~14.8%,爆炸临界氧含量为12.98%,取0.8的安全系数,设计防爆控制氧浓度不高于10.4%。

根据地层破裂压力和注气量日注(1.5×104Nm3)确定井口压力最大注入压力25MPa,同时满足后续测试仪器顺畅起下,选择注气井口KQ65-35采气树(阀体材料为普通碳钢,BT密封,阀内所有密封件采用聚四氟乙烯材料)。在距离井口管线处采用定期取放挂片监测井口内介质的腐蚀性。注气前可先注入泡沫段塞顶替井筒内积液,再注入氮气驱替,保证井筒干燥,降低注气初期氧气对管柱的腐蚀。套管口定期加入水分散型缓蚀剂,减少套管内壁和油管外壁的腐蚀; 在下入油管的中部、泵上和泵下尾管加挂腐蚀监测环,随油井作业监测腐蚀情况; 向管柱内投加耗氧剂,严密监测管柱内氧含量(确保小于1%)。

注气初期:定期监测气体组分,当氧含量超3%时,注气井与采油井双向调控,减缓气驱前线突破速度。 注气中后期:产出气逐渐增多,氧含量近5%时,关井调控;定期放套管气,减缓气体对泵的影响。在产出端设置1处监测点,实现氧含量监测,考虑成本选用便携式氧气检测仪。

以产出井流体组分分析为基础,评价爆炸临界含氧量,结合减氧空气低温氧化反应耗氧量、注气渗流特征,开展注气减氧值优化和工艺优选,配套注气全过程含氧量监测工艺,优化设计注入井口和井底防返吐工艺。

4 水平井减氧空气驱配套安全工艺

影响空气驱安全注气最大因素为氧气,同时氧气也是导致井筒腐蚀的主要因素之一。建立评价模型,评价在产出流体物性条件下爆炸极限,结合爆炸极限和腐蚀规律优化减氧值和安全控制技术,研发配套防腐技术,形成配套安全注气工艺。

注气系统优化:采用撬装化、模块化设备,安装调运灵活方便;减氧撬块集成氮纯度实时监测、空气干燥功能,确保达到安全及防腐要求; 增压机4级增压技术,满足油藏工程方案要求; 入井管线加装气液两用单流阀,防止停注后空气回流;同时设置2处氧含量监测点,实现全流程监测。

采出系统优化:采用防腐耐磨泵,柱塞表面喷焊镍基合金,泵筒内壁镀硬铬、柱塞、凡尔球、底座等使用不锈钢材料;套管口定期加入水分散型缓蚀剂,减少套管内壁和油管外壁的腐蚀; 在下入油管的中部、泵上和泵下尾管加挂腐蚀监测环,随油井作业监测腐蚀情况; 向管柱内投加耗氧剂,严密监测管柱内氧含量(确保小于1%)。

5 结论

(1)减氧空气能够有效改善原油流动性,且不同氧含量对实验结果影响不大,表明在致密低渗油藏注减氧空气有较好的适应性;(2)通过室内实验评价注、采井筒腐蚀规律,明确含氧量和含水率对腐蚀的影响,优化抗氧抗CO2缓蚀剂;(3)开展注气减氧值优化和工艺优选,配套注气全过程含氧量监测工艺,优化设计注入井口和井底防返吐工艺;(4)结合爆炸极限和腐蚀规律优化减氧值和安全控制技术,研发配套防腐技术,形成配套安全注气工艺设计。

参考文献

[1] 聂法健,毛洪超,王庆,等. 中原油田CO2驱提高采收率技术及现场实践[J]. 油气地质与采收率,2020,27(1):146-151.

[2] 梁承春,聂法健,张戈. 红河油田长8油藏减氧空气驱注气参数综合优化[J]. 石油地质与工程,2020,34(4):55-59.

[3] 齐恒,李宜强,陈小龙,等. 轻质原油减氧空气驱低温氧化特征[J]. 石油勘探与开发,2021,48(6): 1210-1217.

[4] 王典,史宝成,应若蒙,等. 注减氧空气驱油注气系统空压机爆炸风险分析[J]. 广州化工,2020,48(22):240-244.