一、概述:

转向架是机车的安全件之一,而作为承载部位的构架不仅是转向架其他部件的安装基础,同时还要承受和传递机车在运行中产生的不同类型的动、静载荷,是一个复杂交变载荷作用下的重要受力部件。HXD1C电力机车构架是由两根边梁,一根前端梁,一根后端梁,一根牵引梁和一根中间梁组焊而成。在工作中,我们总结出许多操作经验,对构架在实际生产中产生的问题解决有很大的帮助。

二、产品质量要求:

HXD1C电力机车构架主要接头都采用对接坡口焊接,与我公司传统意义构架的角焊缝接头形式不同,且该车贯彻执行EN15085焊接标准,焊缝的坡口全部采用机加工形成,焊缝的质量等级为CPB,检验等级为CT1。整体焊接收缩余量在1~2mm,变形量在2mm以内,为了严格控制焊接工艺要求,需总结出一套可行的操作方法并加以推广应用。

三、问题描述:

对接焊缝以V型焊缝为主,焊缝的质量等级为CPB,检验等级为CT1,这就要求该焊缝需要全焊透而且在焊接后需要进行100%的超声波探伤和磁粉检测。如何选择焊缝的焊接参数既能保证焊缝的焊接质量,还能控制好焊接变形,对焊工的技能是一种极大的考验,这个攻关完成后将会为今后的批量生产打下坚实的基础。

四、工艺研究和操作过程:

1. 填充材料准备

填充材料的选择原则要考虑两方面的内容:一要焊接后焊缝成形不能产生缺陷;二要满足焊缝的使用性能要求。也就是在无缺陷前提下,既要保证焊缝金属的强度和韧性,又要同时考虑到熔合比和冷却速度的影响。应该接头为同种材料的焊接,这就要求焊缝的合金成分大致与母材成分相匹配。同时选择焊丝要结合焊缝厚度及母材的材料组别来选择。根据焊接工艺评定,选择ER50-3焊丝进行填充,相应的保护气体应选择富氩。 2.焊接工艺

2.1对于对接焊缝在下料时,适当延长坡口两侧长度作为工艺板,施焊完毕后将去火焰割掉(沿虚线向外两侧),如图1。在施焊时,在根部垫上10mm钢板作为引入引出板,从而避免了起弧和收弧处容易产生缺陷的问题,保证焊接质量,提高了装配效率。在组装时如果单边V型坡口间隙较大,在焊缝背面需要加垫板。

图1 工艺图

2.2为了保证焊接质量,施焊前,检查坡口装配间隙是否满足工艺要求,再将坡口内的点焊清除干净,并打磨及坡口两侧20mm范围至出现金属光泽。

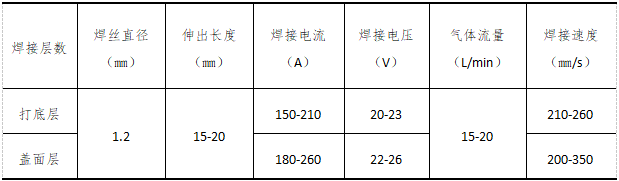

2.3 焊接参数的选择,焊接电流是决定焊缝熔深的最主要的参数,焊接参数见表1.要控制焊接变形,需要选择合适的焊接顺序.

表1

2.4 焊枪角度和运条方式:要求焊枪前倾角度为85~90°。打底焊时采用直拉,这样避免氧化渣跑到熔池中,发生夹渣的现象,当间隙过大或熔孔大时应立即采用半月牙运条,防止产生焊瘤,打底焊道要求焊接速度较慢,以保证根部完全熔合。填充层,盖面层采用锯齿形或半月牙型运条,采用拖焊,焊缝两边稍作停留,这样不仅保证了熔深和焊接厚度,而且与母材融合很好。

2.5 熔池变化:熔池的温度直接影响焊接质量。焊接时熔池温度受焊接时焊工调节的电流电压有关系,熔池中液体金属的温度比一般浇注钢水的温度高得多,过渡熔滴的平均温度约在2300℃左右,熔池平均温度在1700℃左右。最高可达2900℃。熔池温度高,熔池较大,铁水流动性好,易于融合,但过高时,铁水易下趟,容易烧穿,形成焊瘤,成形也难控制,且接头塑形下降,弯曲易开裂。熔池温度过低时,熔池较小,铁水较暗,流动性差,易产生未焊透,未融合等缺陷。

2.6 由于是多层多道焊,所以要求控制好每道焊缝厚度,避免出现未填满或余高过高的焊接缺陷。在施焊下一道时,须控制好层间温度不大于250℃,而且须将上一道产生的氧化渣和缺陷清除干净并锤击去除应力。

2.7 对于母材大于30mm的厚板或天气在零下时,要求预热至75~100℃,并在焊前检查预热是否达到要求。

3. 焊接质量保证措施

焊接检验是实现焊接质量控制的重要一环,其目的在于发现焊接缺陷和引起焊接缺陷的不利因素,及时发现这些问题将有利于最终焊接质量的获得。为了保证焊接质量,必须对焊接的每个过程进行检验,下面将介绍相应的质量保证措施。

3.1 焊前保证措施

检查现场是否有相应的焊接工艺规程,焊接坡口制备和组对情况,施焊的焊工是否具有相应的资质,选用的焊接材料是否正确,焊接设备状态是否良好。焊工在施焊在正式产品之前,可以进行同位置的模拟练习,而且不允许在零件上引弧。

3.2 焊接过程中的保证施焊

检查焊接参数的调节是否按照焊接工艺规程。在多层焊时,应目视检查上一道焊缝是否有缺陷,发现问题后应清理完毕方可继续焊接下一道。在焊接过程中应采取防风措施。

3.3焊后保证措施

焊后待焊缝冷却到室温还应进行相应的超声波探伤,焊工应根据探伤工标识除缺陷的位置按照返修工艺规程进行返修,直至再探伤合格为止。同一部位出现不合格两次以上,须经工程师确认后方可进行返修工作。此操作方法实施后,经过对构架焊缝超声波探伤数据统计,降低了焊缝返工条数,提高了焊接质量,由原先86.3%提高到98.5%。

五、结论:

通过以上措施进行焊接,可以有效保证焊缝的焊接质量,尤其是对底层的焊接缺陷得较好的控制,减少了焊缝返修,缩短生产周期,满足设计和工艺要求。

参考文献

[1] 王 挺,杨 闯,郭淑琴.HXD3型电力机车转向架构架焊接工艺研究[B].机车车辆工艺.2011

[2] 刘云龙.焊工实用手册.2009(1)