引言

刹车系统的动态特性直接关系刹车系统压力调节过程中压力随指令变化的灵敏程度,一般用时域的上升时间、下降时间、频域的幅频特性、相频特性等指标衡量,品质好的系统在能够满足系统的要求,使刹车效率大大提升,能够将飞机安全、可靠、最大限度损耗的情况下将飞机刹停在跑道上,满足客户的要求。

标准SAE ARP1070中表明,快速的刹车响应是高效防滑控制的先决条件,快速响应也提高了系统的鲁棒性控制及其适应未来飞机变化的能力。同时,系统防滑刹车效率高达90%以上时系统上升及下降时间应在40ms以内,相频宽应在12HZ以上;系统防滑刹车效率高达85%以上时系统上升及下降时间应在80ms以内,相频宽应在8HZ以上,因此需要对现有的刹车系统进行仿真分析,为寻求改进措施,提高系统动态特性奠定基础。

1 模型建立

正常刹车时,控制单元向压力伺服阀提供控制电流,此时,伺服阀进油口与刹车口接通,油液通过液压保险、转换阀、压力传感器等液压元件进入刹车装置,随着控制电流的增大,刹车装置活塞受的液压作用力也增大,推动活塞运动,刹车盘在液压力的作用下实现制动,刹车飞机。松刹时,控制单元提供控制电流为0mA,此时伺服阀刹车口与回油口接通,刹车装置活塞压力减小至回油压力,实现松刹的目的。

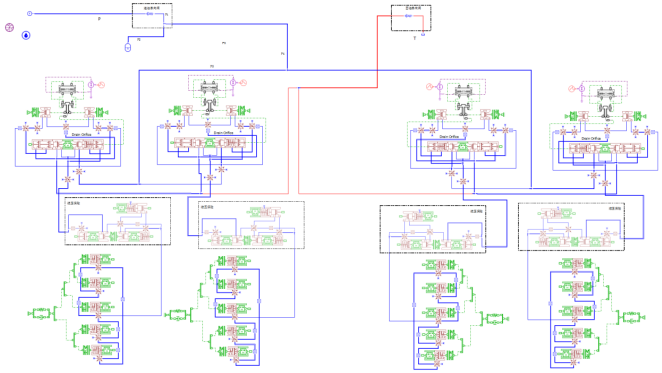

如图1所示为某型正常刹车系统AMESim仿真模型,液压油源通过进油单向阀及稳压蓄能器向刹车系统提供稳定的供油压力。

图1 某型飞机正常刹车系统AMESim仿真模型

2 动态特性仿真与分析

根据控制理论的定义,系统的上升时间一般指输出值从额定值的10%上升到额定值的90%所需要的时间;同时,下降时间为从额定值的90%上升到额定值的10%所需要的时间。下面对不同刹车指令工况进行仿真分析。

2.1 时域上升时间仿真分析

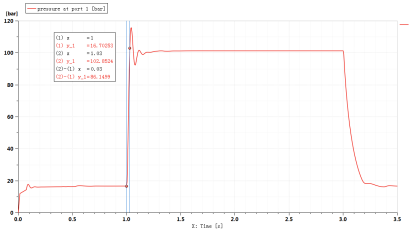

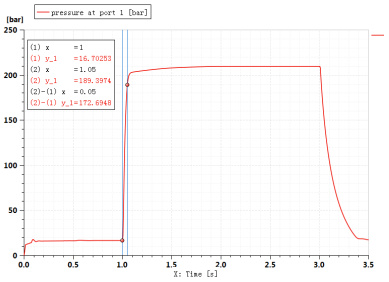

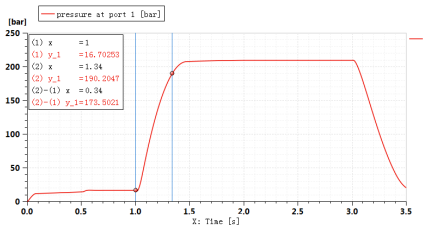

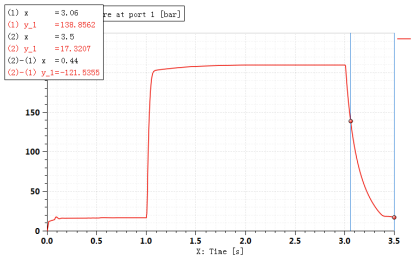

(1)刹车指令为工况1时的情况

控制信号对应输出压力为(0~1)s为1.6MPa(16bar)阶跃信号,(1~3)s保持10MPa(100bar)为阶跃信号,(3~3.5)s降到1.6MPa(16bar)。

图2 时域入口活塞处上升时间曲线

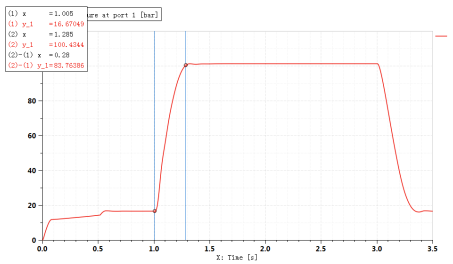

图3 时域入口最远活塞处上升时间曲线

从图2和图3可以看出,刹车装置活塞之间节流孔径为0.95mm时,刹车装置第一个活塞与最远端活塞处刹车压力上升时间差异较大,入口处活塞上升时间为30ms,最远处活塞上升时间为280ms,但刹车装置活塞之间节流孔的设计,能够有效改善动态阶段超调量。

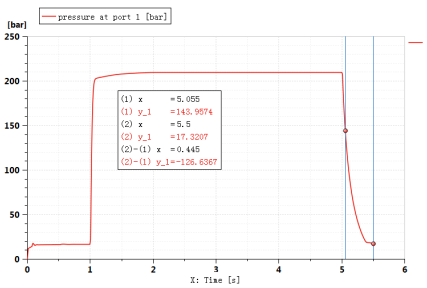

(2)刹车指令为工况2时的情况

控制信号对应输出压力为(0~1)s为1.6MPa(16bar)阶跃信号,(1~2)s保持21MPa(210bar)为阶跃信号,(3~3.5)s降到1.6MPa(16bar)。

图4 时域入口活塞处上升时间曲线

图5 时域入口最远活塞处上升时间曲线

工况2与工况1类似,活塞与入口压力之间节流孔个数越多,压力上升越慢。

2.2 时域下降时间仿真分析

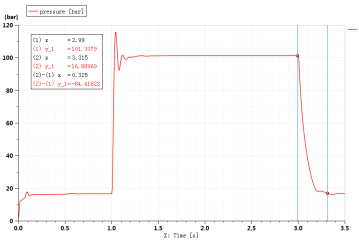

(1)刹车指令为工况1时的情况

控制信号对应输出压力为(0~1)s为1.6MPa(16bar)阶跃信号,(1~3)s保持10MPa(100bar)为阶跃信号,(3~3.5)s降到1.6MPa(16bar)。

图6 时域入口活塞处下降时间曲线

图7 时域入最远处活塞处下降时间曲线

从图6和图7可以看出,工况1的情况下,压力下降时间基本相同,说明目前设计参数下,刹车装置活塞之间节流孔对于松刹时压力下降快速性影响不大。

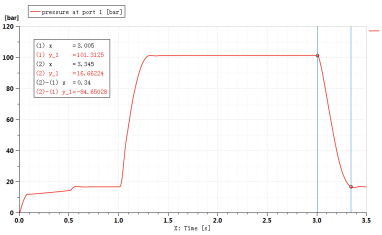

(2)刹车指令为工况2时的情况

控制信号对应输出压力为(0~1)s为1.6MPa(16bar)阶跃信号,(1~2)s保持21MPa(210bar)为阶跃信号,(3~3.5)s降到1.6MPa(16bar)。

图8 时域入口活塞处下降时间曲线

图9 时域入最远处活塞处下降时间曲线

工况2与工况1基本类似,刹车压力下降时间受刹车装置活塞之间节流孔影响不大。

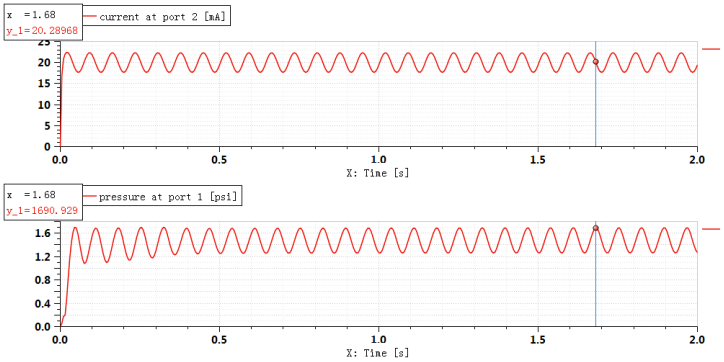

2.3 幅频特性仿真分析

控制电流对应刹车压力为(1500±250sinwt)psi,-3dB对应的幅值衰减后应不小于原幅值的0.707倍,对应幅值应为1677psi。仿真结果:频率为14HZ对应幅值为1690psi,输出信号的幅频为略大于14HZ。

图10 刹车系统14HZ幅频特性

从图10仿真结果可以看出,该刹车系统输出压力相对于输入控制电流,幅值衰减为原来0.707倍时对应频率为14HZ,即系统的幅频宽为14HZ。

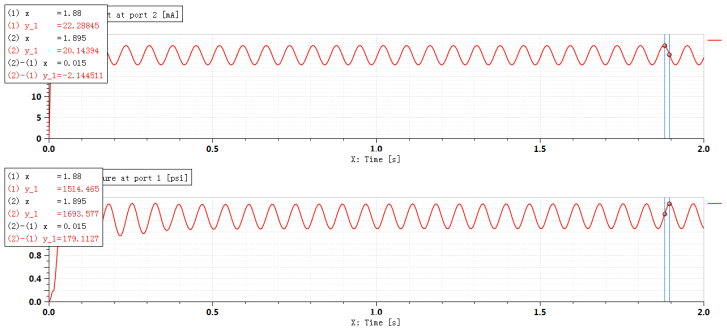

2.4 相频特性仿真分析

控制电流对应刹车压力为(1500±250sinwt)psi,频率为14HZ。

图11 刹车系统14HZ时输出压力对于输入电流相位滞后情况

14HZ信号通过计算,相位滞后-90°相当于时间之后0.0179s。

从图11仿真结果可以看出,该刹车系统输出压力相对于输入控制电流,频率为14HZ时对应相位滞后0.015s,即刹车系统实际相频宽略大于14HZ。

3 结论

目前

参考文献:

参考文献

[1] 付永领.AMESim系统建模和仿真.北京:北京航空航天大学出版社,2006

[2]贾一平.基于AMESim的气动减压阀建模与仿真分析.机械工程与自动化,2018

[3]田源道.电液伺服阀技术.北京:航空工业出版社,2007

[4]李玉琳.液压元件与系统设计.北京:北京航空航天大学出版社,1989