TCO为透明导电氧化物,其自身透光率突出,且电阻率较低,在CTP中应用广泛,以TCO为支持刻蚀的电路为ITO电路[1]。为实现对不良ITO电路的筛选,ITO刻蚀后续对其电路缺陷检测,当下主要以显微镜人工观察检测其缺陷,但此方式费时费力,检测效率低[2]。新时期电容触摸屏精度不断提高,电路线宽逐渐达到几微米,人工观察方式也就显得较为落后,故文章提出电容屏ITO电路缺陷自动检测光照分析,以此优化原本检测难题。

1电容屏原理

以电容技术为支持的触摸屏技术,属于四层复合玻璃屏,玻璃屏内表面及夹层存在ITO导电层,最外层设置有玻璃保护层[3]。内层的ITO为屏蔽层,可确保设备有良好的运行环境。夹层的ITO为检测定位工作层,其在四个角及四条边可引出四个电极。电容屏最初原理为,人是接地物,为工作面提供较低电压,若用户触摸屏幕,则手指吸走电流,电流从触摸屏四角电极流出,而流经电极的电流及手指到四角距离比例不同,控制器对各个电流比例计算,最终计算得出触摸点位置。但是此方式使用的透明导电材料ITO其氧化金属较为脆弱,不可直接作工作层使用,需在外部增加坚硬玻璃保护。

2.照明方面的优化

2.1模式优化

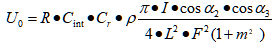

CCD(电荷耦合器件)其通过线阵CCD成像,成像需沿透镜光轴光线,完成成像[4]。由此可见,CCD成像必须以同轴光源为支持。其CTP基板表面及ITO膜表面都为近似镜面,且CTP的ITO线路上下互相对称。线阵CCD相机得到图像后,其灰度值受CCD信号电压影响,且灰度值和CCD信号电压为正比关系。CCD的输出信号电压计算方式为:

(1)

(1)

其中,R是线阵CCD特性系数,Cint为CCD积分时间,Cr为镜头透镜投射系数,为被测玻璃反射系数,I为光源光强,L为光源距离被测玻璃的实际距离,F为相机的光圈数值,m为系统的放大系数。α2为入射光法线夹角。

等光学硬件及检测精度、参数确定后,(1)中的R、Cr、L等也相继确认,触摸屏上需检测的各项内容,可简化为ITO膜微元、玻璃基板微元,得到CCD各输出电压:

其中,α3为反射光法线夹角,Uj为玻璃基板微面CCD成像像元的电压,是玻璃基板反射系数,Um为玻璃基板微面其CCD成像像元电压,为ITO膜自身反射系数。

具体的描述如下:

![]() (4)

(4)

ITO膜其光学特性和玻璃基板的光学特性具有相似性:ITO膜的电路反射率为0.1,其透射率为0.9。而反观玻璃基板,其反射率仅为0.02,透射率则为0.98。也就是说,两数值具有高度相似性,其成像对比度也相对较小。且从式(4)可得,α2、α3相等,都为0°,这就使得ITO膜及玻璃基板等对比度大大提高,且α2、α3相等还可避免dA微面发射光强叠加。而α2、α3相等的照明方式,也可分为明场照明、透射照明。

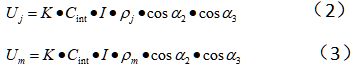

(1)明场照明方式如图1所示。

图1 明场照明反射成像模式示意图

图1 明场照明反射成像模式示意图

图中,a图线阵光源阻挡了反射光射进CCD,而b图中,CCD又遮挡光源垂直照射被测的对象光线。故推荐采用透射照明成像方式。

(2)透射照明成像方式如图2所示

图2 透射成像示意图

图2 透射成像示意图

采取上述透射方式进行成像分析,其主要结构为3层高透射结构,采取这种方式,在成像过程中,打入CCD的透射光有多束,透射光在多层玻璃上反复的发生透射,最终透射也就形成重叠加光。而光经过多次的反射之后,会产生大量的损耗,最终进入CCD的光强也就较弱,这种多次反射透射的光相较于一次性透射进入CCD的光强差异较大,多次反射透射的光较弱,几乎可忽略不计。

此具体的透射照射方式ITO线路及玻璃基板对比度计算公式简化为:

![]() (5)

(5)

公式简化为:

![]() (6)

(6)

2.2光强优化

在光强优化方面,可通过加装漫射板,一次大大提高均光效果,但是采取此措施,会导致原本光源的亮度受到影响,若光源亮度受到影响,则光源整体表现出均光不足的问题,在此前提下,最终形成的图像会出现多处亮斑,影响图像实际质量。

研究发现,线阵CCD积分时间Cint和行频存在必然联系,Cint和行频为反比关系,而行频本身还受到多方面因素的限制,如设备自身扫描准确度、设备的运行速度等,都会对行频造成一定影响。为确保检测的质量,应采取高精度、高行频的专业化平台为支持。要获取有较高对比度的图像,需尽可能的提高光源自身亮度。但是光源强度的设计,应通过科学实验得到准确数值区间。

故在确定具体的照明方式之后,需优化光照强度。

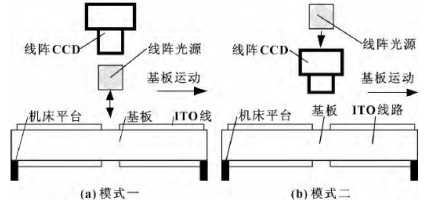

开展实验,将不同的光强作为实验的主要变化参数,采集好图像,并对图像对应的灰度直方图分析,分析其双峰效果,最终得到对应的光强,该光强就是最佳的照明光强。实验成像硬件系统参数如表1所示。

表1 实验成像系统参数

表1 实验成像系统参数

3.实验分析

对上述分析以实验方式验证分析,具体分析如下。

3.1光照方式

设置X-Y数控平台,按照表1中参数数据,以相同参与,用α=0,及α≠0光照模式,以此采集对应的图像,最终对不同图像其直方图详细分析。

3.2光强实验

开展光照实验,将光源划分为多个不同等级,共256个等级分别分析。其中,设置暗室电压为0,则对应的亮度也为0。在本次试验中,若设置光源的电压为24V,则需设置其实际的亮度等级在256,若亮度等级降低,则电压也相应发生变化。可将亮度等级一共分为256个等级,对光源分别分析。

实验开始时,需确保各项设计好的参数对应变化,保持各类参数不变,逐渐增加光强,以此获取各项不同等级光照下的图像、直方图,实验后还需对直方图的双峰效果合理分析,以双峰效果判定何为最佳光照强度。

3.3数据分析

数据分析主要针对四个光源亮度级别图像分析,为50、160、200、256等级光源,并分析对应光源等级下的直方图,具体结果如下所示:

光源亮度50时,其直方图双峰不明显,主要是光源整体的亮度不满足要求,间接导致对应的CCD存在曝光不足问题,曝光不足又会导致最终出来的图像不清晰,受到条纹干扰。而在光源为160时,其直方图的双峰较为明显,对最终的图像观察,发现图像仍然存在干扰条纹。待光源等级提升到200,再分析图像,发现图像呈像较为清晰,基本消除条纹干扰,且直方图的双峰值较为明显。此外,LED光源有其自身特点,若其光源亮度逐渐升高,则其光源衰减越快,故将亮度绑定为220,在保证足够亮度的基础上,也降低LED衰减速度。而将亮度设置在220,还可留有一定迂回空间,后续若光源出现衰减,也会使得衰减后的光源在200等级以上,其亮度满足相关使用要求。

将实验标准的光源设置在220级别,之后,控制对应的光照倾角数据为α=0°、α=45°,以此为实验参数对相应的图像、直方图进行采集。和光源亮度200实验进行比对分析,发现α=0°,此时,发现对应的图像、灰度直方图明显比为45°,且此情况下,相关图像的效果较为理想。由此可见,透射照明的实际图像效果比反射照明得到的图像整体质量要好。

4.结果分析

经上述阐述及实验分析,发现:若自动检测光照分析采取透射照射方式,此方式存在一定优势。采用此方式,可有效避免各个dA微面反射光的叠加出现,进而提高玻璃基板的CCD图像对比度。此外,以透射照射支持,其ITO膜电路线阵CCD图像对比度也得到进一步提高。经研究发现,若光强不满足要求,较弱的光源将导致CCD缺乏必要的曝光,最终的图像也就趋于暗淡,图像上还存在条纹干扰状况。此状况持续到光强等级200后,逐渐衰弱,超出200后,即使光强增大,对应图像质量也没有较大提升,综合考虑各方面因素,最终取光照最佳等级为220。

5.结语

综上所述,文章对电容屏ITO电路缺陷自动检测光照分析,通过实验,发现若电容屏其处于整体光强弱的背景下,发现对应的CCD存在曝光不足的问题,这就导致最终呈现出来的图像会较为模糊,受到不同程度的条纹干扰。而若不断提高光强,发现对应的图像灰度直方图其双峰现象逐渐凸显,但是在200光照等级后,其变化逐渐不明显。

参考文献

[1]刘西锋, 胡玉薇. PCB Defect Inspection Based on Contour Extraction%基于轮廓提取的电路板缺陷检测[J]. 机械制造与自动化, 2018, 000(002):171-174.

[2]何比干. 电梯门回路检测的常见电路设计原理、缺陷和隐患分析[J]. 中国电梯, 2019, 030(005):63-67.

[3]何俊杰, 肖可, 刘畅,等. 基于区域神经网络的TFT-LCD电路缺陷检测方法%TFT-LCD Circuit Defects Detection Based on Faster R-CNN[J]. 计算机与现代化, 2018, 000(007):33-38.

[4]高三策, 孙添资, 张平,等. 110 kV电容器组保护缺陷分析及处理%Analysis of Protection Defect for 110 kV Capacitor Bank and Its Treatment[J]. 内蒙古电力技术, 2018, 036(003):89-92.