信息技术的高速发展与智能技术的不断深入,促使数控加工成为机械加工领域中最为重要的一种加工技术[1]。优化数控车床的加工工艺参数,能够直接影响刀具的性能与参数,并能够极大程度地提高数控车床的切削加工精度。以编程数据处理及数据仿真来实现复杂模具的多轴加工,能够通过虚拟仿真的方式,达到提高机械工件生产效益、降低工件加工成本、强化数控加工精度的目的。因此,针对数控机床机械工件模具的工艺参数优化与仿真研究,从数控技术的实践操作和复杂模具的深加工角度来说,具有重要的作用与意义。

1 数控车床相关加工工艺参数设计

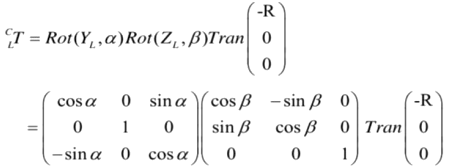

在数控车床的机械化、智能化加工过程中,多轴数控加工过程中的工艺参数设定,与数控加工相关影响因素密切相关[2]。因此,想要优化复杂模具的加工工艺参数,就必须借助数学建模技术来实现设计变量、目标函数的定义,并在此基础上设定合理的约束函数,从而构建精确的数学模型优化参数,实现对数控车床的复杂曲面参数优化调整,进而在特定路径内实现刀具的参数优化,在保证机械工件加工质量的前提下,最大限度地提高机械工件的生产效率。以五轴数控加工为例,在UG的二次开发环境下,利用坐标变换模型能够推导出模具的切削模型。其中,刀具坐标系与局部模块坐标系之间的转换关系为:

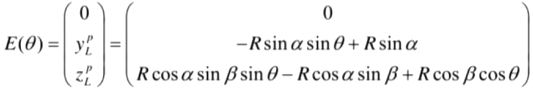

当五轴加工进行椭圆切削时,假设刀具半径为R,得到有效切割模具的平面表达式,并对该表达式进行推算,获得加工表面的数学模型表达式为:

在进行切削模拟算法运算过程中,结合UG三维仿真的强大编程功能,对复杂模具进行多轴数控加工仿真,并通过对模具的转角参数变化,实现切削技术的参数优化,这个优化过程为:求解MAX F(R,α,β)。由此,可以获得数控车床切削加工的角度参数优化与半径参数优化目标函数表达式。

根据目标函数与设计变量,定义数控车床机械工件模具的加工参数优化数学模型约束条件为:

1)数据车床运作参数的最大功率(Pmax)约束条件设置为8kW;

2)数控车床运作的最大切削力(Fmax)的约束条件设置为1100牛顿;

3)数控车床多轴切削时,主轴最大转速(nmax)的约束条件被设定为4500r/min。

同时,数控机床的工件给进速度也需要被作为约束条件,进行详细设定。为了能够保障复杂模具工件的加工精度,在最大给进速度(vfmax)与最小给进速度(vfmin)的约束参数优化设置时,分别将给进速度参数值设定为最大1800mm/min和最小1mm/min。

2 复杂模具多轴数控加工数控加工仿真

在对数控车床进行数控加工与优化时,主要包括两个部分的仿真工作,分别为:1)前期处理过程中的加工仿真;2)后期处理过程的加工仿真。采用该算法流程的复杂模具多轴数控加工,能够使数控车床的样品加工时间大大缩短,并使机械工件加工精度得到明显强化。尤其是在展开曲面模具多轴加工时,工件的粗糙度明显改善。

3 数控加工仿真环境的数学模型的构建与仿真结果

3.1 数控加工仿真环境的数学模型的构建

本文采用五轴联动数控机床仿真环境进行数控仿真实验,在构建机床仿真运动链结构时,以刀具作为仿真运动链的一级结构,考虑其对应的Z平动轴、Y平动轴、X平动轴、旋转轴以及夹具和机床床身的运动链运动情况,在VERICUT软件平台环境下,建立机床多个运动轴的动态三维立体模型,并按照不同运动链的相关位置关系,采用STL调出数控加工运动链的三维建模效果模型。然后,配置数控加工程序的解释器,并建立刀具库模块。根据复杂模具多轴数控加工特点,建立环形刀、V型刀、球头刀、立铣刀、修圆刀等刀具仿真库,并根据机床参数的优化情况,采用CAM编程完成数控加工的代码设计。

3.2数控加工仿真环境的仿真结果

由于复杂模具加工普遍包含曲面加工环节,所以需要采用五轴加工技术。在仿真加工环节,粗加工操作的数控机床走刀设置为0.2mm(步长),切削行距设置为3mm;精加工操作的数控机床走刀设置为0.08mm(步长),切削行距设置为0.2mm。为了能够进一步减少刀具轨迹的空走操作,利用VERICUT仿真,对刀具轨迹进行进一步优化,进而提高刀具轨迹的精确性,使仿真结果更为精确。经过前处理仿真和后处理仿真两部分操作,从数控机床的仿真加工结果可见,机械工件的加工更为灵活、更为精确,且能够极大程度地提高机械工件产品的加工效率。

4结论

在复杂模具的数控机床加工过程中,能够对数控车床加工质量、加工效率产生影响的因素有很多。将这些影响因素作为数控机床工艺的加工参数,建立数控机床工艺加工数学模型,并构建精确的数学模型优化参数,能够科学有效地提高机械工件的加工精度与生产效率,并能够在一定程度上为数控机床的设备管理带来方便。通过复杂模具多种数控加工仿真结果可以证明,本文所对应的工艺参数优化数学模型,能够在一定程度上提高数控机床生产效率与加工精度,并在一定程度上能够降低工件的表面粗糙度,进而缩短工件的加工时间与加工成本。

参考文献

[1]刘智.数控车铣切削加工工艺参数优化分析[J].现代制造技术与装备,2020,58(01):142-144.

[2]王力爽. 数控加工仿真及加工参数优化的研究[D].沈阳理工大学,2012.